Actual Problems in Machine Building. Vol. 4. N 1. 2017

Technological Equipment, Machining

Attachments and Instruments

____________________________________________________________________

48

10 мм. Режущая часть фрезы выполнена из твердого сплава марки ВК6ОМ с передним углом

γ = 25º и задним углом α = 10º. Марка твердого сплава выбрана с учетом известных данных

по резанию композиционных материалов, анализ которых позволил установить, что режущая

часть в этом случае должна обладать высокой прочностью и твердостью [1, 4, 10, 15]. Гео-

метрические параметры выбраны на основе ранее проведенных исследований по резанию

композиционных полимерных материалов [16 – 18]. Стоит отметить, что формирование гео-

метрии у такого режущего инструмента с углом заострения лезвия β = 55º связано с опреде-

ленными сложностями получения низкой шероховатости на передней и задней поверхностях

и минимизацией дефектов на главной режущей кромке. Для повышения качества затачива-

ния применялся метод электроалмазного шлифования, позволяющий обрабатывать высоко-

прочные материалы с высокой производительностью [19 – 25].

Обработка стеклотекстолита проводилась с глубиной резания

t

= 0,5 мм, подачей на

зуб

S

z

= 0,1 мм/зуб и скоростью резания, изменяющейся от 19,2 м/с до 51,5 м/с.

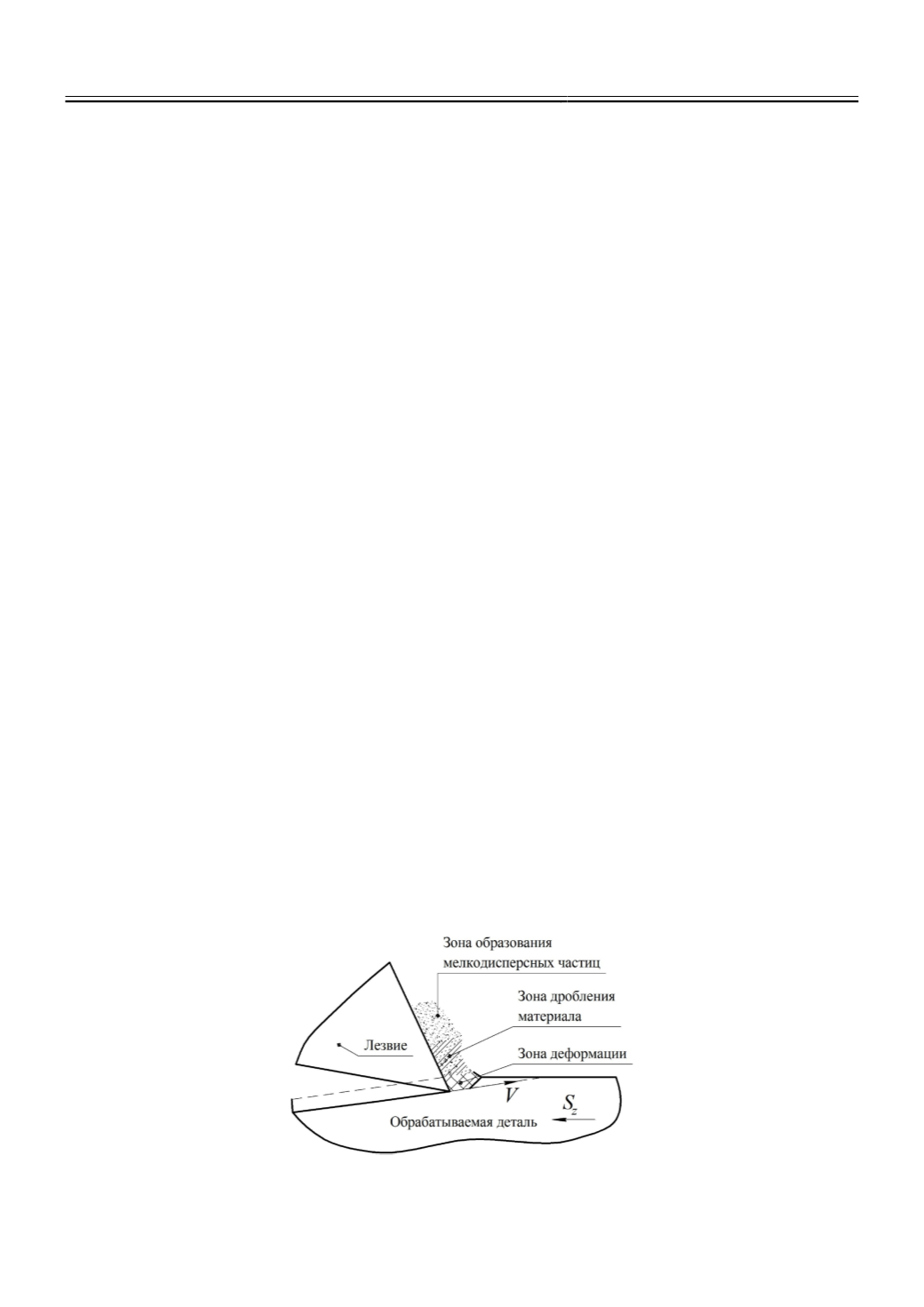

Модель образования стружки при фрезеровании стеклотекстолита

В процессе резания стеклотекстолита отделяется стружка в виде мелкодисперсных ча-

стиц, которая разлетается на большие расстояния от зоны обработки. В связи с этим стенд

для фрезерования стеклотекстолита был дооборудован системой местной вытяжной венти-

ляции и применялись защитные респираторные маски.

Предполагаемая модель образования стружки при фрезеровании стеклотекстолита

(рис. 1) основана на гипотезе формирования нескольких зон: зоны деформации обрабатыва-

емого материала, где происходит сжатие и сдвиг слоев под воздействием силы резания; зоны

дробления обрабатываемого материала, где происходит разрушение слоев в результате их

взаимодействия с передней поверхностью режущего лезвия; зоны образования мелкодис-

персных частиц, где материал продолжает разрушаться, превращаясь в пыль.

Результаты и обсуждение

Характер износа режущего инструмента при обработке стеклотекстолита можно оце-

нить по кривым износа, полученным в результате лабораторного испытания (рис. 2). Оценку

износостойкости режущего инструмента проводили по критерию величины фаски износа по

задней поверхности

h

з

= 0,3 мм. Этот параметр является определяющим при обработке ком-

позиционных материалов на полимерной основе. Увеличение величины износа приводит к

неудовлетворительному качеству поверхности, росту температуры в зоне резания, появле-

нию прижогов на поверхности и значительным вибрациям оборудования.

Рис. 1.

Предполагаемая модель образования стружки