Actual Problems in Machine Building. 2016. N 3

Materials Science

in Machine Building

____________________________________________________________________

438

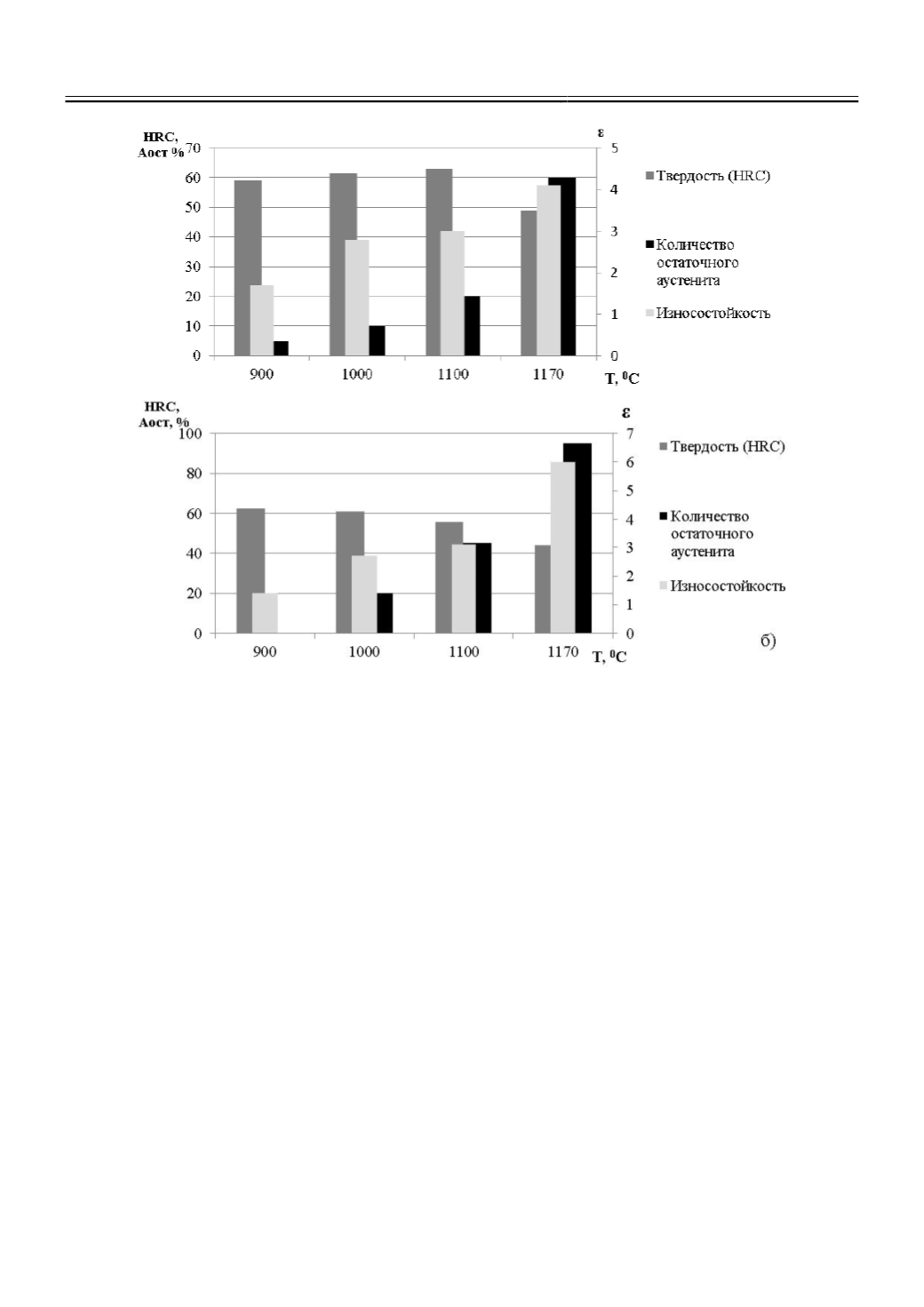

Рис. 3.

Зависимость количества остаточного аустенита А

ост

, твердости HRC и относительной

абразивной износостойкости ε сталей Х12М (а) и 95Х18 (б)

Металлографическое и электронно-микроскопическое исследование тонких фольг

стали Х12М, полученных с рабочей поверхности после изнашивания, показало, что

дисперсные кристаллы мартенсита деформации образуются в пределах ширины

микроцарапин, оставленных после прохода абразивных частиц под определёнными углами к

направлению движения частиц.

Выводы

1. Повышение температуры закалки сталей 95Х18 и Х12МФЛ с 900 до 1170

0

С

вызывает увеличение количества остаточного аустенита до 95 и 60 % соответственно.

2. Остаточный аустенит, получаемый в результате высокотемпературной закалки в

сталях 95Х18 и Х12МФЛ, метастабилен и превращается в дисперсный мартенсит

деформации (55 % в первой стали и 30 % во второй стали) в процессе изнашивания, что

придаёт сталям. Не смотря на пониженную перед испытанием на изнашивание исходную

твёрдость, максимальную износостойкость вследствие обеспечения высокой способности к

фрикционному упрочнению рабочей поверхности.

3. Определён интервал температуры нагрева под закалку с точки зрения достижения

высокой износостойкости, который составляет для обеих сталей 1050 – 1150

0

С. Дальнейшее

повышение температуры закалки выше 1150

0

С нецелесообразно ввиду чрезмерного роста

величины зерна.

а)