Актуальные проблемы в машиностроении. 2016. №3

Материаловедение

в машиностроении

____________________________________________________________________

437

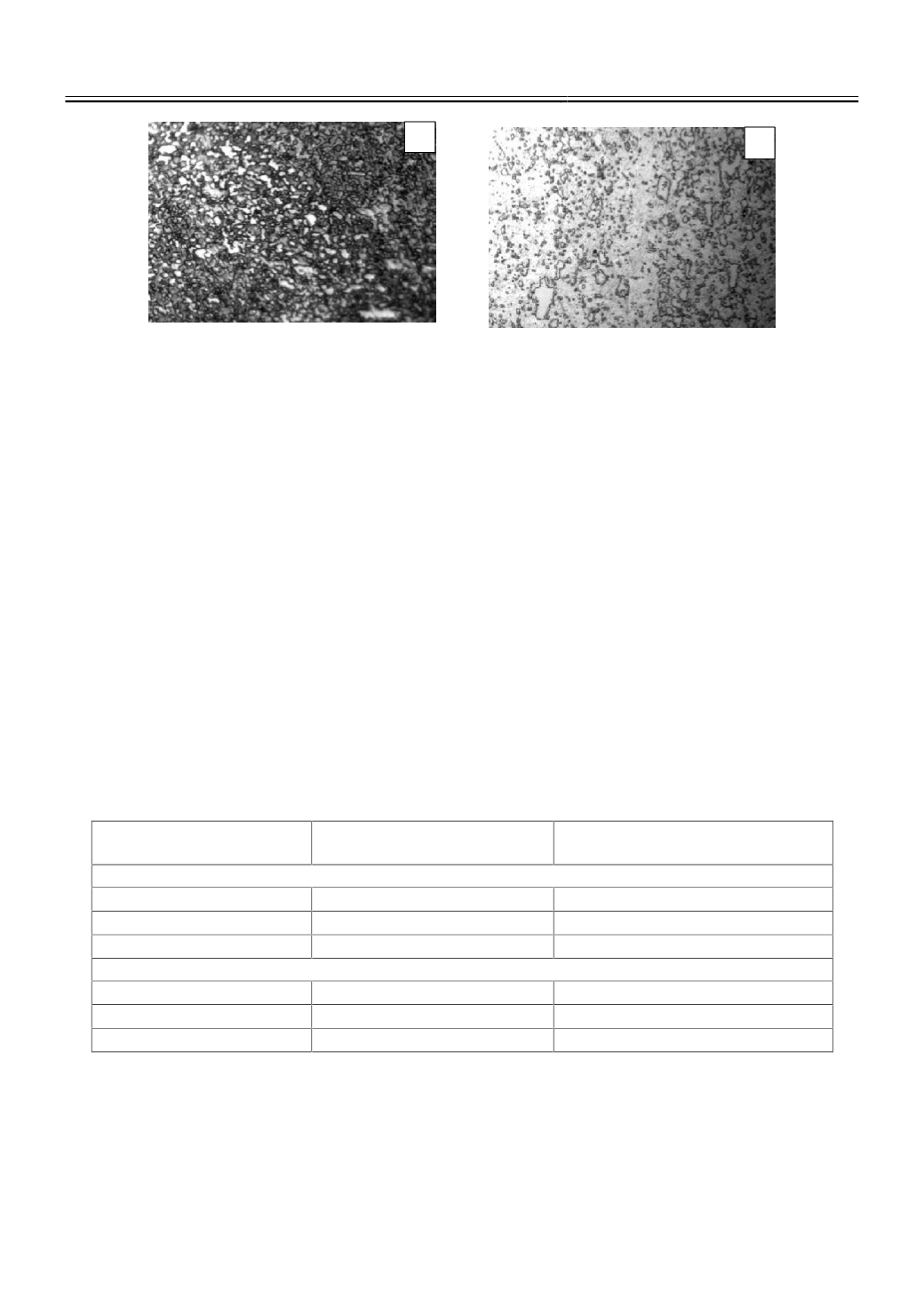

Рис. 2.

Структура стали 95Х18 после закалки от разных температур: а -900

0

С; б - 1170

0

С

Поэтому одной из главных причин повышения абразивной износостойкости Х12МФЛ

и 95Х18 в результате выкокотемпературной закалки является помимо образования

«мартенсита трения» в процессе испытания также и то, что остаточный аустенит и

образующийся из него мартенсит деформации имеют повышенное содержание углерода и

вследствие этого высокую микротвёрдость и способность к упрочнению.

Исходная структура образцов стали Х12МФЛ состоит из карбидно-аустенитной

эвтектики по границам первичных кристаллов аустенита и избыточных карбидов [3]. В

стали 95Х18 содержится мартенсит и избыточные карбиды, часть которых ориентирована в

направлении прокатки При закалке от 900

0

С–1000

0

С в структуре сталей мартенсит и

избыточные карбиды обеспечивают высокую твёрдость (61-64 НRC), однако при этом не

достигается максимальная износостойкость в условиях абразивного изнашивания.

Повышение температуры нагрева под закалку сталей 95Х18 и Х12МФЛ до 1100 –

1170

0

С существенно влияет на структуру обеих сталей. Вызывает прогрессирующее

снижение исходной твёрдости (до 44 и 49 НRC соответственно) в связи с растворением части

карбидов и увеличением количества остаточного аустенита (до 95 и 60 % соответственно).

Это сопровождается ростом износостойкости обеих сталей при абразивном изнашивании,

особенно большим для стали 95Х18. Такой эффект обусловлен образованием значительного

количества мартенсита деформации при изнашивании (табл. 1).

Таблица 1

Количество мартенсита (α) и аустенита (γ) в металлической основе сталей Х12МФЛ и 95Х18

после закалки от разных температур до и после испытаний на абразивное изнашивание

Температура нагрева под

закалку

До абразивного износа

После абразивного износа

Сталь 95Х18

900

0

С

95-97 %

95-97 %

1100

0

С

45%

, 55%

98 %

1170

0

С

95% γ, 5%

60%

, 40 % γ

Сталь Х12МФЛ

900

0

С

96-98 %

96-98 %

1100

0

С

20%

, 80%

90 %

, 10 % γ

1170

0

С

60% γ, 40%

70%

, 30 % γ

Остаточный аустенит, получаемый в результате высокотемпературной закалки в

сталях 95Х18 и Х12М (1100 – 1170

0

С), метастабилен и превращается в высокоуглеродистый

мартенсит деформации в процессе изнашивания, что придаёт сталям максимальную

износостойкость вследствие обеспечения высокой способности к фрикционному

упрочнению рабочей поверхности. Микротвёрдость рабочей поверхности сталей после

изнашивания достигает 11-12 ГПа.

а

б