Актуальные проблемы в машиностроении. 2016. №3

Материаловедение

в машиностроении

____________________________________________________________________

443

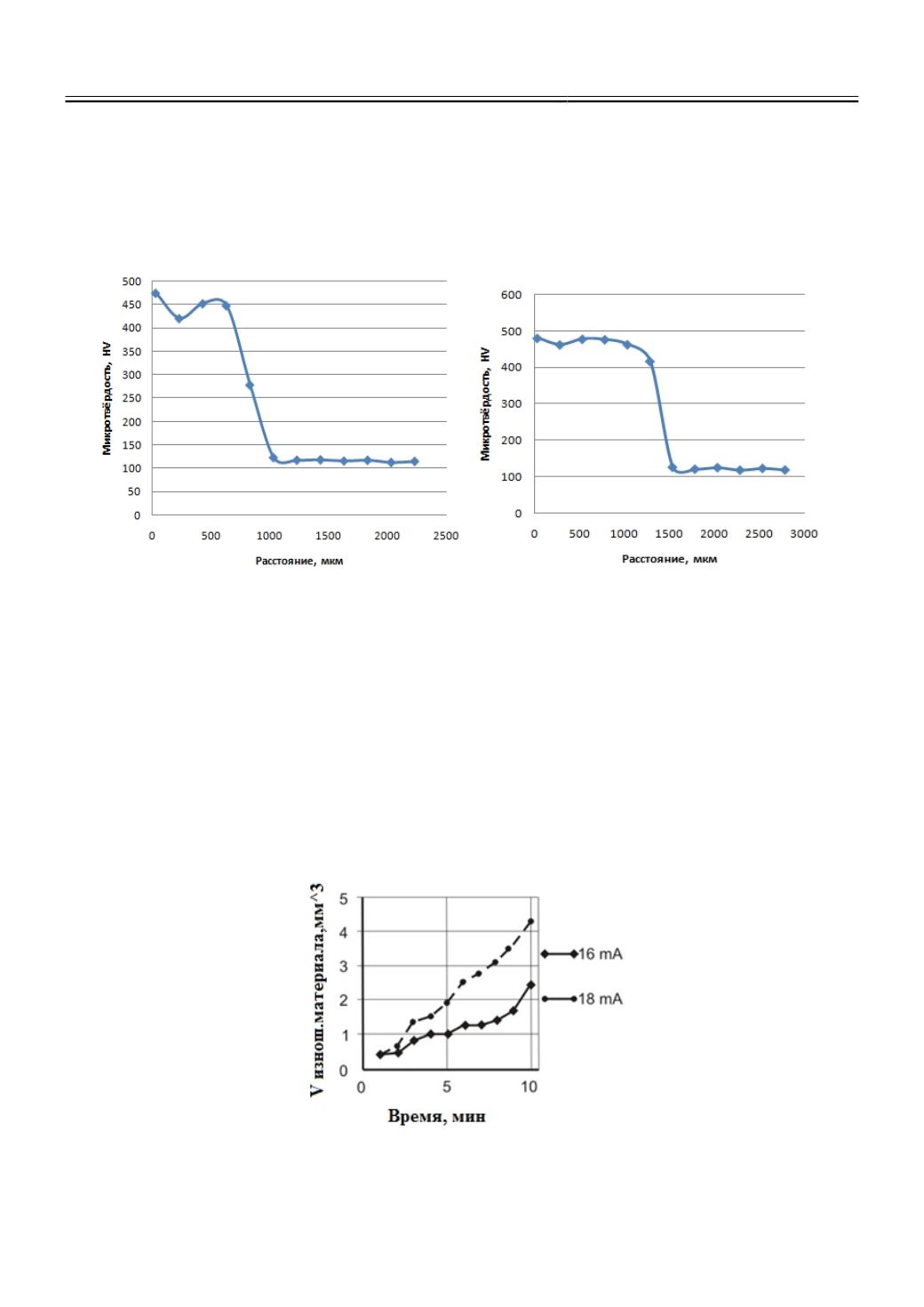

Для того, чтобы оценить свойства наплавленного слоя проводились измерения

микротвердости и износостойкости материалов основы и наплавленного слоя (рисунки 4, 5).

Было показано, что микротвердость интерметаллидных слоев, наплавленных по различным

режимам, выше, по сравнению с микротвердостью материала основы примерно в 3,8 раз.

При этом микротвердость слоёв, наплавленных по различным режимам, практически не

отличается.

Рис. 4.

Результаты измерений микротвёрдости интерметаллидных покрытий при токе пучка

16 мА (слева) и при токе пучка 18 мА (справа)

Однако износостойкость двухфазного интерметаллидного покрытия (AlTi +AlTi

3

)

оказалась выше износостойкости покрытия, состоящего только из AlTi

3

. При этом в работе

[7] указывается, что обогащенные титаном фазы должны иметь более высокую

износостойкость и этот параметр в полной мере коррелирует с твердостью. Так, например,

износостойкость покрытия AlTi

3

может быть в 2 - 3 раза выше износостойкости покрытия,

состоящего из AlTi (в зависимости от нагрузки и скорости скольжения). Обратная

зависимость, полученная в этой работе, может быть связана с влиянием примесей,

распределенных по границам дендритных ветвей в покрытии, наплавленном при токе пучка

16 мА. Эти примеси, вероятно, могут формировать, например твердые фазы (например,

фосфиды), повышающие стойкость к истиранию.

Рис. 5.

Результаты испытаний на износостойкость образцов, полученных методом

электронно-лучевой наплавки при разных режимах