Actual Problems in Machine Building. 2015. N 2

Innovative Technologies

in Mechanical Engineering

____________________________________________________________________

182

небольшой толщине стенки дефектной гильзы.

Следует отметить, что установка ремонтной

втулки экономически и технологически

нецелесообразна в случаях наличия единичных

дефектов небольшой глубины (до 150 мкм) на

зеркальной поверхности гильзы.

Восстановление

работоспособности

зеркальной

поверхности

гильзы

гидроцилиндра при наличие единичных

дефектов возможно гальваническим способом

с последующей механической обработкой [2,

3]. Применение данного метода позволяет

локализовать процесс нанесения покрытия и

восстанавливать поврежденную поверхность.

Однако для эффективного применения

указанного метода для восстановления

зеркальной

поверхности

гильзы

гидроцилиндра

необходимо

определить

режимы осаждения материала покрытия и

состав электролита, обеспечивающие получение качественного слоя.

Методика экспериментального исследования

Гильзы гидроцилиндров изготавливаются из стали 35, 45, 30ХГСА, 40Х [1]. В

качестве модельного материала для проведения экспериментальных исследований по

восстановлению работоспособности зеркальной поверхности, была выбрана сталь 45 ГОСТ

1050-88 . Экспериментальные исследований проводились на образцах размерами 25х25х5 мм

с изолированием поверхностей не подлежащих восстановлению клеем БФ-6

ГОСТ 12172 [4]

.

На основе анализа литературных данных был выбран состав электролита для

гальванического осаждения покрытия [5]. Основными компонентами электролита являются

NiSO

4

, NaCl, MgSO

4

, H

3

BO

4

в следующих концентрациях NiSO

4

-300 г/л, NaCl-10г/л, MgSO

4

-

60 г/л, H

3

BO

4

-15г/л [5]. Кислотность электролита составляла рН=5.

В качестве нерастворимого анода использовалась свинцовая пластина размерами

30х50х7 мм.

Расчетное значение толщины наносимого покрытия определялось по формуле [6]:

, (1)

где

продолжительность электролиза, ч;

– электрохимический эквивалент, г/(А ч)

(для никеля

); -выход металла по току, % (для никеля

;

; -плотность металла покрытия, г/см

3

(

для никеля

г/см

3

)

.

Одним из факторов, влияющих на качество осаждаемого покрытия и его толщину,

является температура электролита [7]. Экспериментальные исследования по

гальваническому осаждению покрытия на модельный материал производились при

следующих температурах электролита - 22

°

С, 34

°

С и 46

°

С. Время осаждения

гальванического покрытия составляло 120 минут.

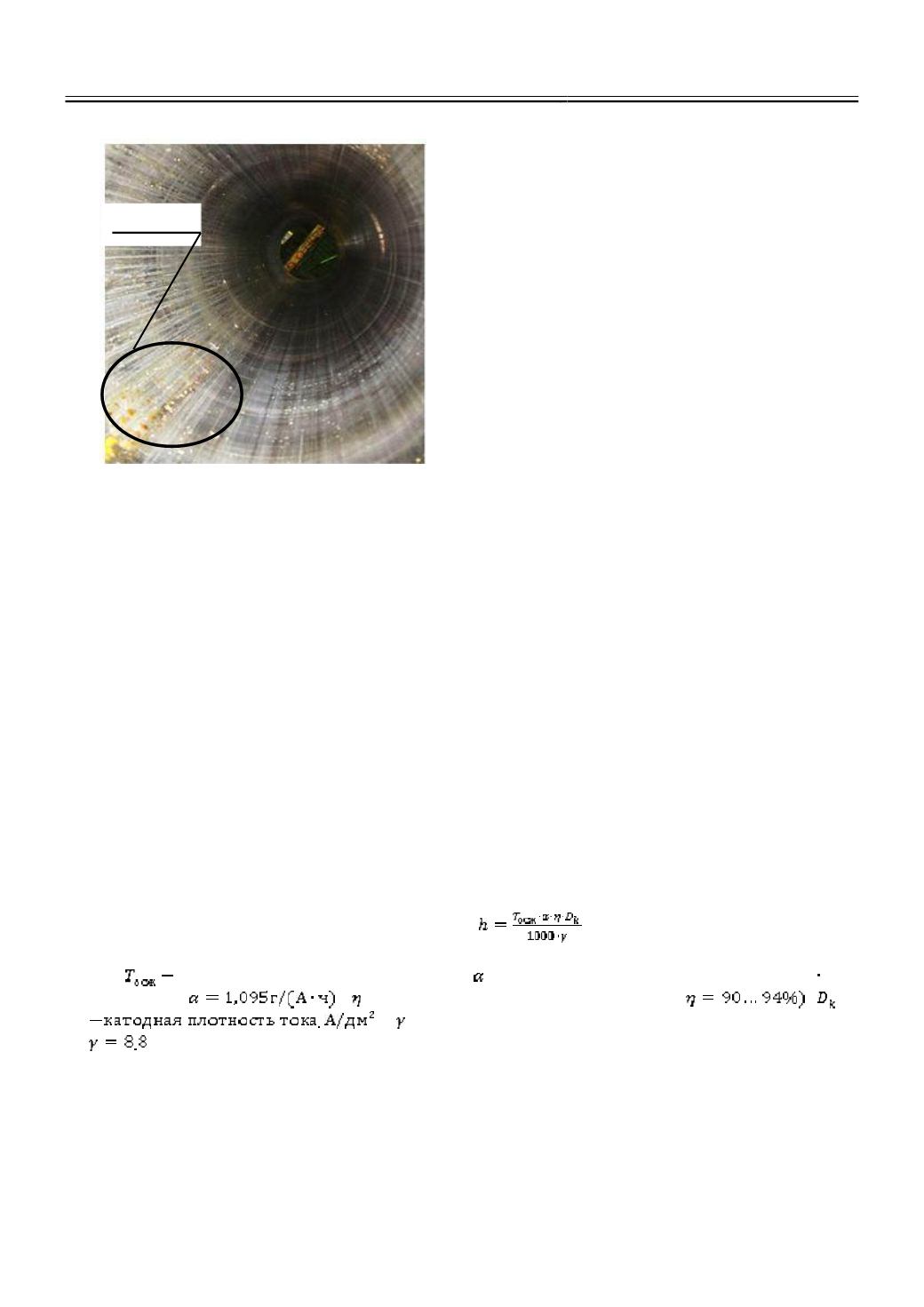

Рис. 1.

Царапины и следы коррозии на

поверхности гильзы гидроцилиндра

дефекты