Современные технологии и автоматизация в машиностроении

161

Высота неровностей h является допуском на финишную обработку прототипа, при этом но-

минальный профиль поверхности прототипа будет меньше на величину:

cos

z OB h

При условии, что известен радиус номинального профиля модели r получим отклонение фор-

мы от округлости:

4

2

0

BC r r

Для обеспечения необходимой толщины спекаемого слоя необходимо установить зависи-

мость этой толщины от режимов лазерного излучения. Термическое спекание, обусловленное воздей-

ствием импульсного потока лазерного излучения на локальный участок распределенного на плат-

форме металлического порошка, поглощение энергии и мгновенный разогрев облученных участков

до температуры плавления слоя, вызывают медленный нагрев внутренних объемов материала за счет

теплопроводности и теплоотдачи с поверхности, также по причине этого явления возникают внут-

ренние напряжения с каждым слоем. Это явление можно сравнить с поверхностной закалкой из-за

жесткого термического цикла с высокими скоростями нагрева и охлаждения материала.

Зная величинутолщину слоя можно рассчитать производительность лазерного спекания:

t

h r

t

PQ

п

2

,

где

Q

– производительность процесса лазерного спекания,

t

– время, затраченное на процесс,

п

r

-

радиус единичного пятна лазера,

h

– частота следования импульсов.

Исходя, что скорость термической обработки равна:

2

2

2

4

)

(

2

п

п п

r

S r r

V

,

где

S

– шаг следования импульсов.

При этом увеличение шага импульсов приводит уменьшению времени обработки, но умень-

шается перекрытие единичных пятен и площадь получаемого слоя.

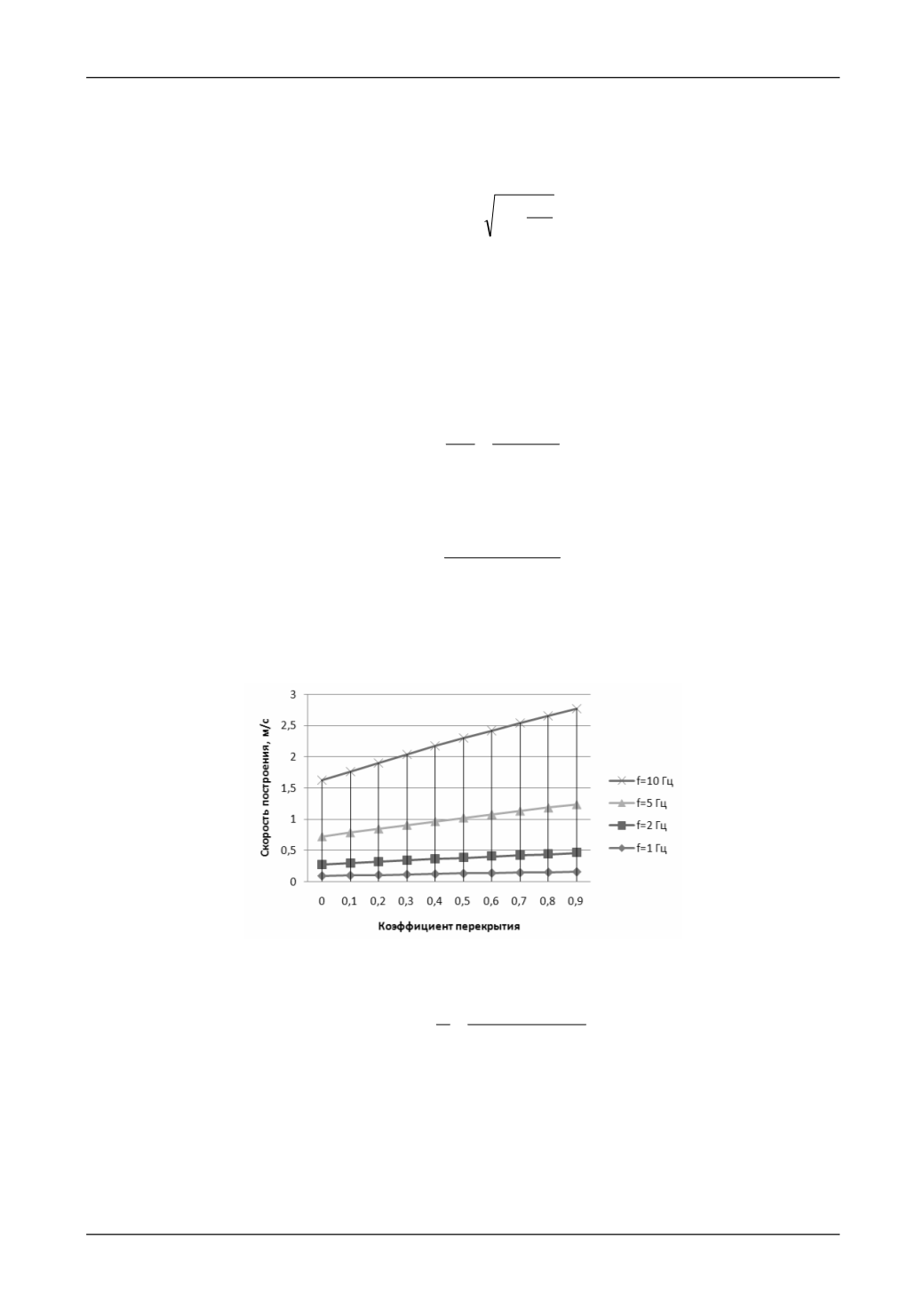

Зависимость скорости сканирования слоев от частоты следования импульсов представлена на

рисунке 4.

Рис. 4. Зависимость скорости сканирования слоев от частоты следования импульсов

Тогда время построения конечного прототипа будет:

)

(

2

4

2

2

2

S r r

r

Sn

V

l

t

п п

п

ср

п

,

где

l

– длина траектории построения слоев,

n

– количество слоев прототипа,

ср

S

– средняя площадь

сечения прототипа.

Таким образом, производительность процесса лазерного спекания зависит от единичного спе-

каемого объема от единичного пятна лазера. При выводе расчетных зависимостей для производи-

тельности не учитывались коэффициент полезного использования энергии импульса, температура

плавления обрабатываемого материала, удельная теплоемкость материала, плотность материала де-

тали.