Актуальные проблемы в машиностроении

. Том 4. № 4. 2017

Материаловедение

в машиностроении

____________________________________________________________________

95

Наиболее оптимальным с точки зрения безопасности, управляемости и простоты

осуществления является динамический способ испытаний, реализуемый благодаря магнитно-

импульсным технологиям. Главными преимуществами магнитно-импульсного нагружения

являются точность дозирования энергии, большие давления на заготовку, высокие скорости

деформирования а также компактность оборудования по сравнению с существующими

установками для высокоскоростных испытаний.

Технологическое оснащение и методика проведения испытаний

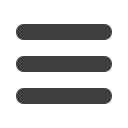

Проведение динамических испытаний с использованием магнитно-импульсного

нагружения возможно по двум принципиальным схемам – с разгоном пуансона и с разгоном

матрицы заготовки и прижима, объединенных в общий блок – «пакет» под действием

магнитно-импульсного нагружения (рис. 1).

а)

б)

Рис.1.

Принципиальные технологические схемы для способа динамических испытаний с

использованием магнитно-импульсного нагружения

а) - технологическая схема с разгоном пуансона; б) - технологическая схема с разгоном

«пакета»:

1.

Индуктор;

2.

Пуансон;

3.

Матрица;

4.

Прижим;

5.

Заготовка;

6.

Крышка.

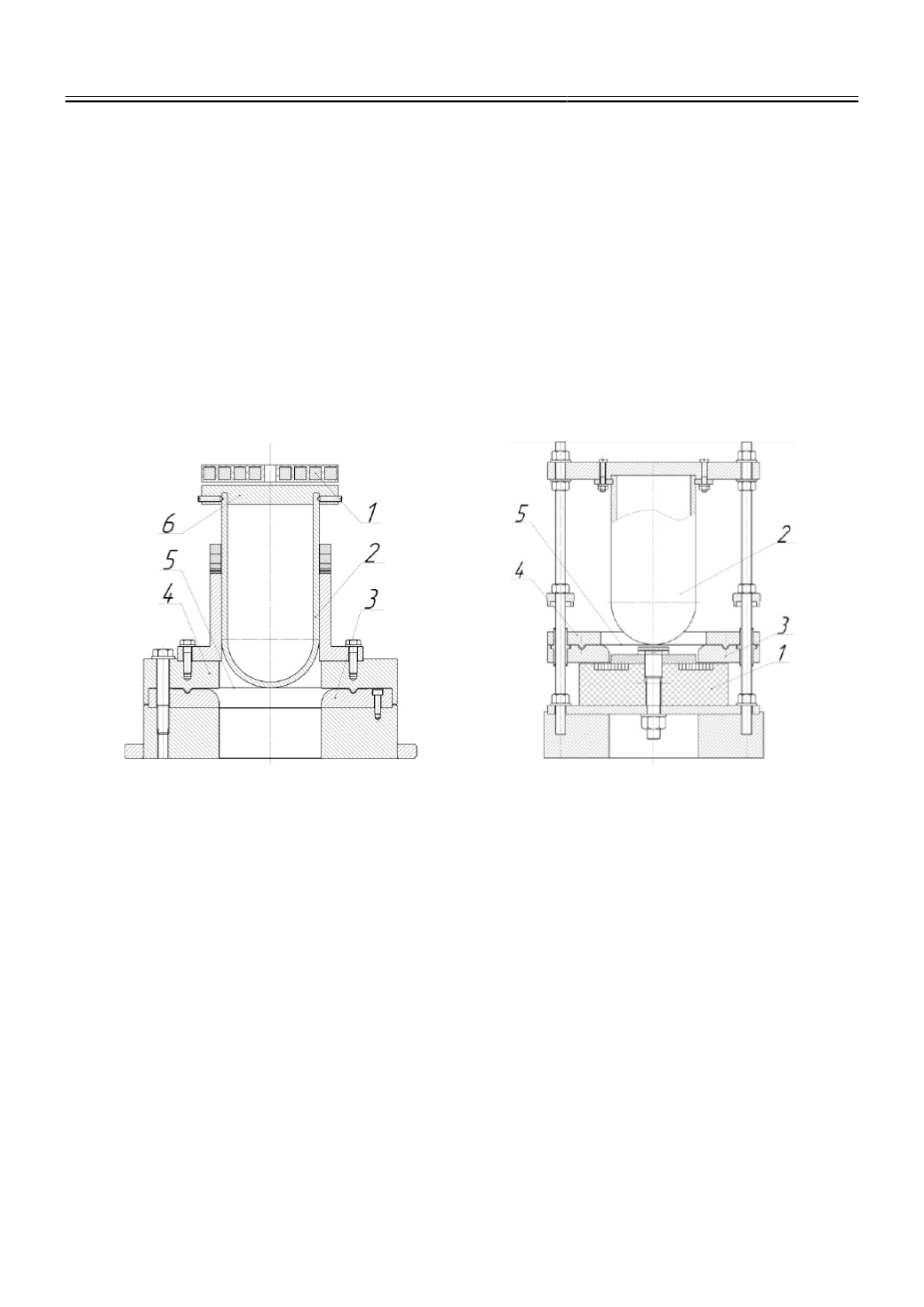

Необходимо отметить, что схема с разгоном пуансона осуществима в вертикальном и

горизонтальном исполнении. При горизонтальном варианте возможна установка зазора

между пуансоном и заготовкой. В соответствии с данной схемой спроектирована и

изготовлена технологическая оснастка в вертикальном исполнении (рис. 2,а). Особенностью

данной оснастки является то, что для остановки пуансона в момент образования трещины

используются специальные проставки, суммарная высота которых подбирается до момента

начала образования трещины.

Основные требования к параметрам технологического оснащения, методике

испытаний, форме и размерам заготовок выполнены согласно стандарту [4]. Выбран метод

испытания по Накадзиме, заключающийся в том, что для обеспечения требуемого

формоизменения заготовок используется полусферический пуансон диаметром 100 мм.

Заготовка размещается на матрице, имеющей диаметр 105 мм, радиусное скругление 8 мм, и

фиксируется прижимом. Особенностью матрицы и прижима является наличие перетяжного

ребра, предотвращающего перемещение фланца заготовки в радиальном направлении.