Actual Problems in Machine Building. Vol. 4. N 4. 2017

Materials Science

in Machine Building

____________________________________________________________________

102

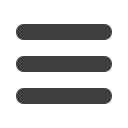

Концентрация молибдена по техническим условиям на ЧМН-35М должна быть в

пределах от 0,6 % до 0,9%, при этой концентрации твердость составляет 298-303 НB.

Уменьшение концентрации приводит к существенному снижению твердости (рисунок 3).

Увеличение концентрации молибдена более 0,9% приводит к повышению твердости более

300НB, что недопустимо по техническим условиям на материал.

Временное сопротивление при растяжении образцов, содержащих молибден в

указанных выше пределах, составляет 378-385 МПА, что удовлетворяет требованиям

технических условий. При снижении концентрации молибдена наблюдается снижение

значений механических свойств (рисунок 3). При увеличении концентрации более 0,9 %

временное сопротивление при растяжении сильно уменьшается, это происходит из-за

увеличения твердости.

Рис. 3.

Влияние молибдена на твердость

чугуна ЧМН-35М

Рис. 4.

Влияние молибдена на временное

сопротивление при разрыве чугуна ЧМН-

35М

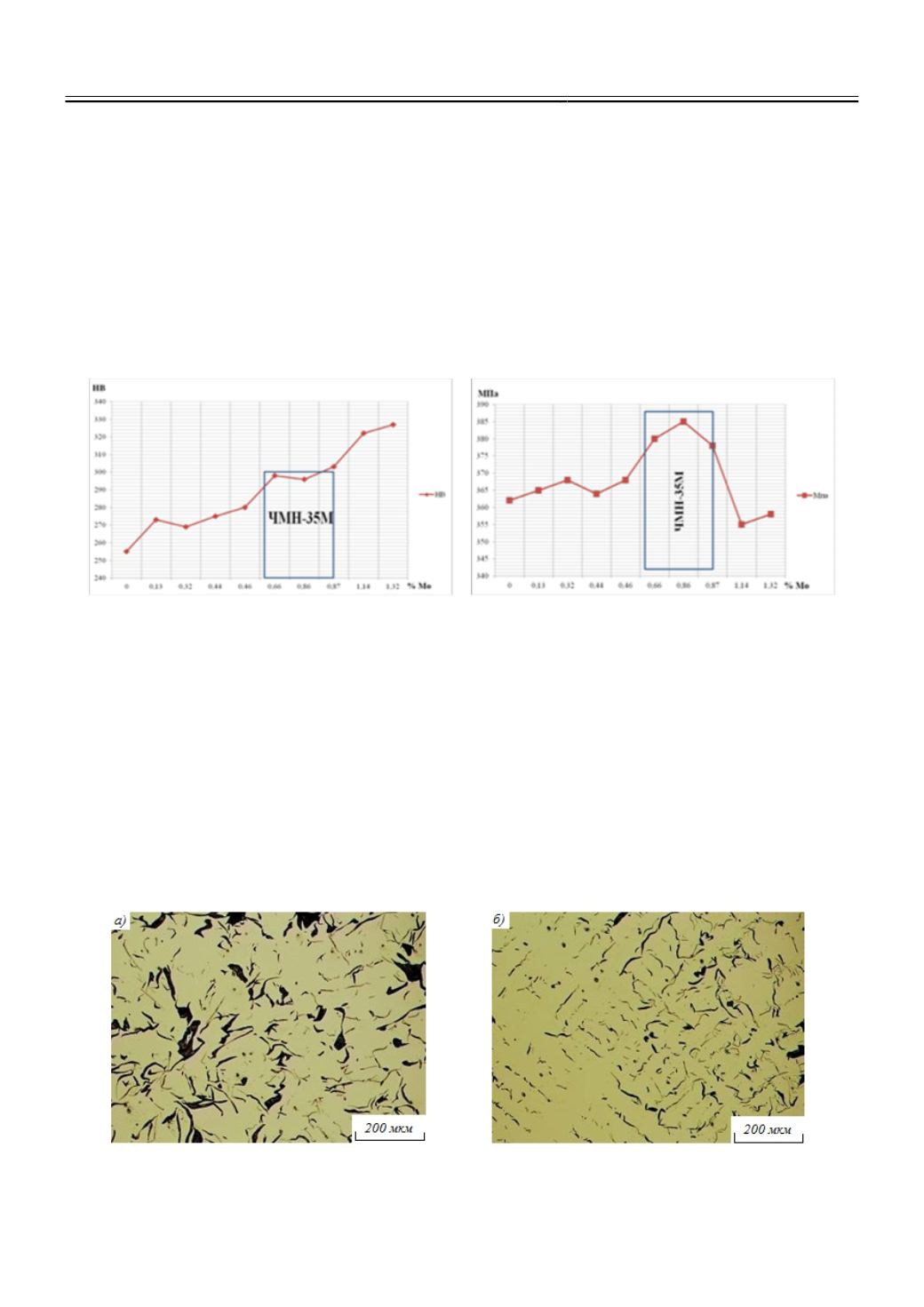

Основные отличия структуры полученного чугуна от структуры чугуна СЧ 35

заключаются в характере графитных включений: в чугуне СЧ 35 наблюдается смешанное

межденжридное пластинчатое и неравномерное распределения графита (рисунок 5а). В

чугуне ЧМН-35 распределение графита смешанное: присутствуют участки равномерного и

неравномерного распределение графита (рисунок 5б). Микроструктура чугуна марки ЧМН-

35М имеет феррито-перлитную металлическую основу с равномерно распределенными

включениями пластинчатого, завихренного или гнездообразного графита. Структура чугуна

СЧ 35 - перлитная (рисунок 6).

Испытания на ударный изгиб проводились на маятниковом копре МК-30 в

соответствии с ГОСТ 9454 - 78 при комнатной температуре на образцах с концентраторами

вида U и вида V. Результаты испытаний представлены в таблице 3.

Рис. 5.

Распределение графита:

а) смешанное и неравномерное в чугуне СЧ35; б) смешанное в чугуне ЧМН-35М