Actual Problems in Machine Building. Vol. 4. N 3. 2017

Materials Science

in Machine Building

____________________________________________________________________

108

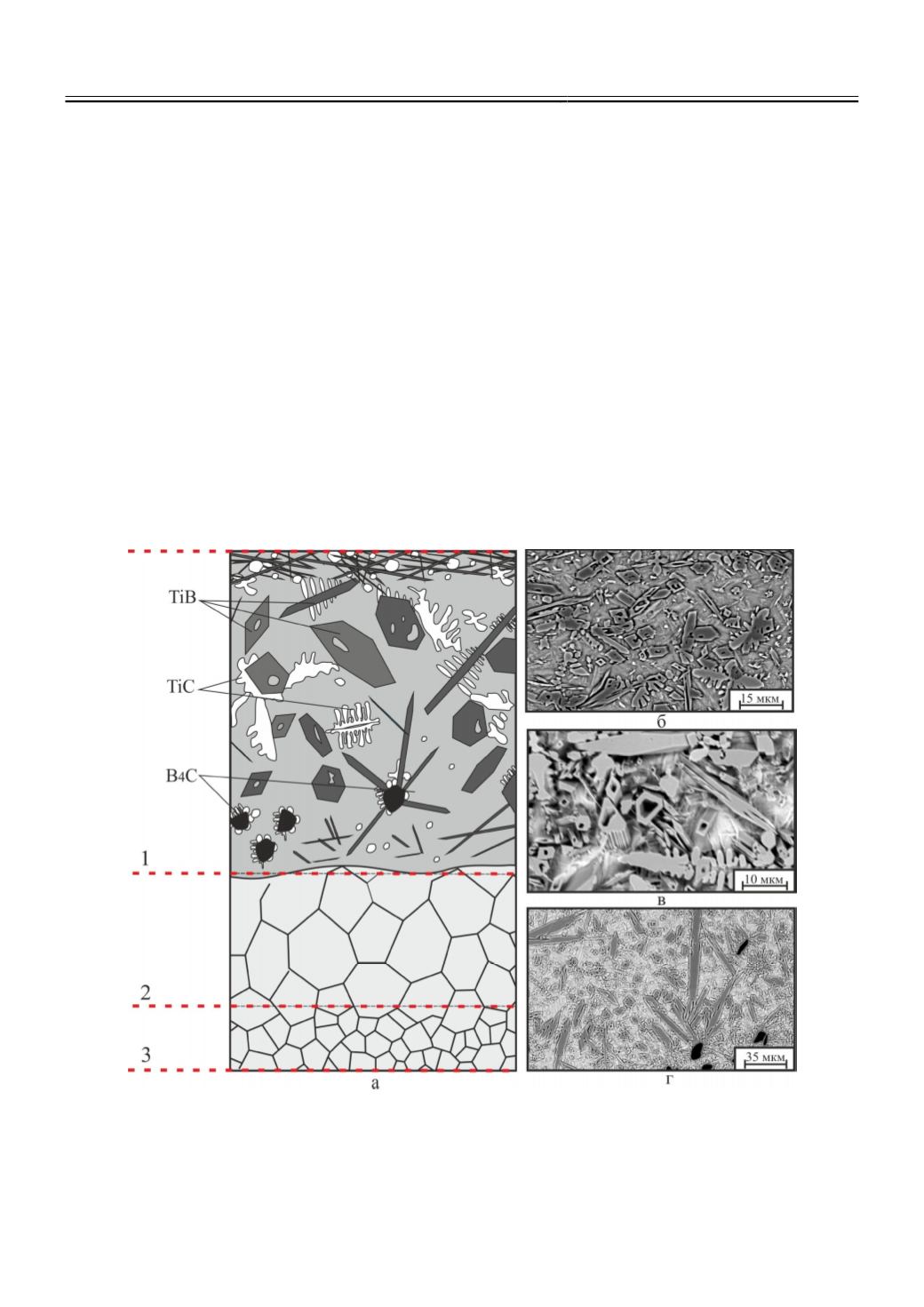

Металлографические исследования показали, что полученные образцы состоят из

трех зон: упрочненный слой, зона термического влияния и зона основного материала

(рисунок 2 а). На рисунке 2 б-г представлены микрофотографии поверхностных слоев

титана. Как видно на рисунке 2 б, в борид титана имеет форму гексагональных призм, а

карбид титана кристаллизуется в виде дендритных и округлых частиц. Также, все образцы

вблизи зоны термического влияния имеют небольшие скопления нерастворившихся частиц

карбида бора (рисунок 2 г).

Уровень микротвердости по глубине полученных покрытий уменьшается при

увеличении тока пучка в процессе обработки. Максимальное значение микротвердости было

зафиксировано у первого образца, полученного при наплавке с током пучка равным 27 мА, и

составило 5900 МПа. При снижении тока пучка до 30 мА микротвердость снизилась до 5210

МПа. Это объясняется тем, что при повышении тока пучка, толщина покрытий

увеличивается с 1,2 до 1,6 мм, при неизменной концентрации порошка карбида бора в

исходной порошковой насыпке. Это приводит к большему разбавлению упрочняющих

частиц с материалом основы и, как следствие, снижению уровня микротвердости.

Для определения износостойкости наплавленных слоев были проведены испытания в

условиях воздействия закрепленных и нежестко закрепленных абразивных частиц.

Полученные данные сравнивались с эталонным образцом, за который был принят

технически чистый титан.

Рис.2.

Схема поперечного сечения полученных материалов (а)

и микроструктура покрытий (б-г):

1 – покрытие; 2 – зона термического влияния; 3 – зона основного металла.