Актуальные проблемы в машиностроении

. Том 4. № 3. 2017

Материаловедение

в машиностроении

____________________________________________________________________

103

мм для порошков ZrO

2

c фракцией < 50 мкм и до L=110 мм с фракцией 50–63 мкм,

дальнейшее увеличение дистанции напыления приводит к тому, что частица из-за

длительного нахождения в струе переплавляется и при ударе о подложку разбрызгивается,

соответственно КИП падает [5]. Увеличение тока и расхода плазмообразующего газа до

определенных значений (рисунок 4) приводят к увеличению КИП, т.к. эти параметры влияют

на степень проплавления порошка [1-4]. Дальнейшее их увеличение приводит к тому, что

частицы перегреваются и при ударе о подложку разбрызгиваются, следовательно, КИП

уменьшается. При увеличении расхода N

2

происходит уменьшение значений силы тока для

максимального КИП. Для R

N2

=55 л/мин максимальный КИП=56% соответствует I=600 А,

для R

N2

=50 л/мин максимальный КИП=54% соответствует I=650 А.

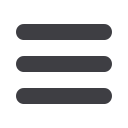

Результаты исследования микроструктуры поперечных сечений сформированных

покрытий представлены на рисунке 5. Из представленных данных видно, что толщина

покрытия ZrO

2

составляет около 800 мкм. Между покрытием на основе оксида циркония

ZrO

2

на изображении обнаружено наличие промежуточного подслоя, толщина и элементный

состав которого были исследованы с помощью рентгеноспектрального микроанализа.

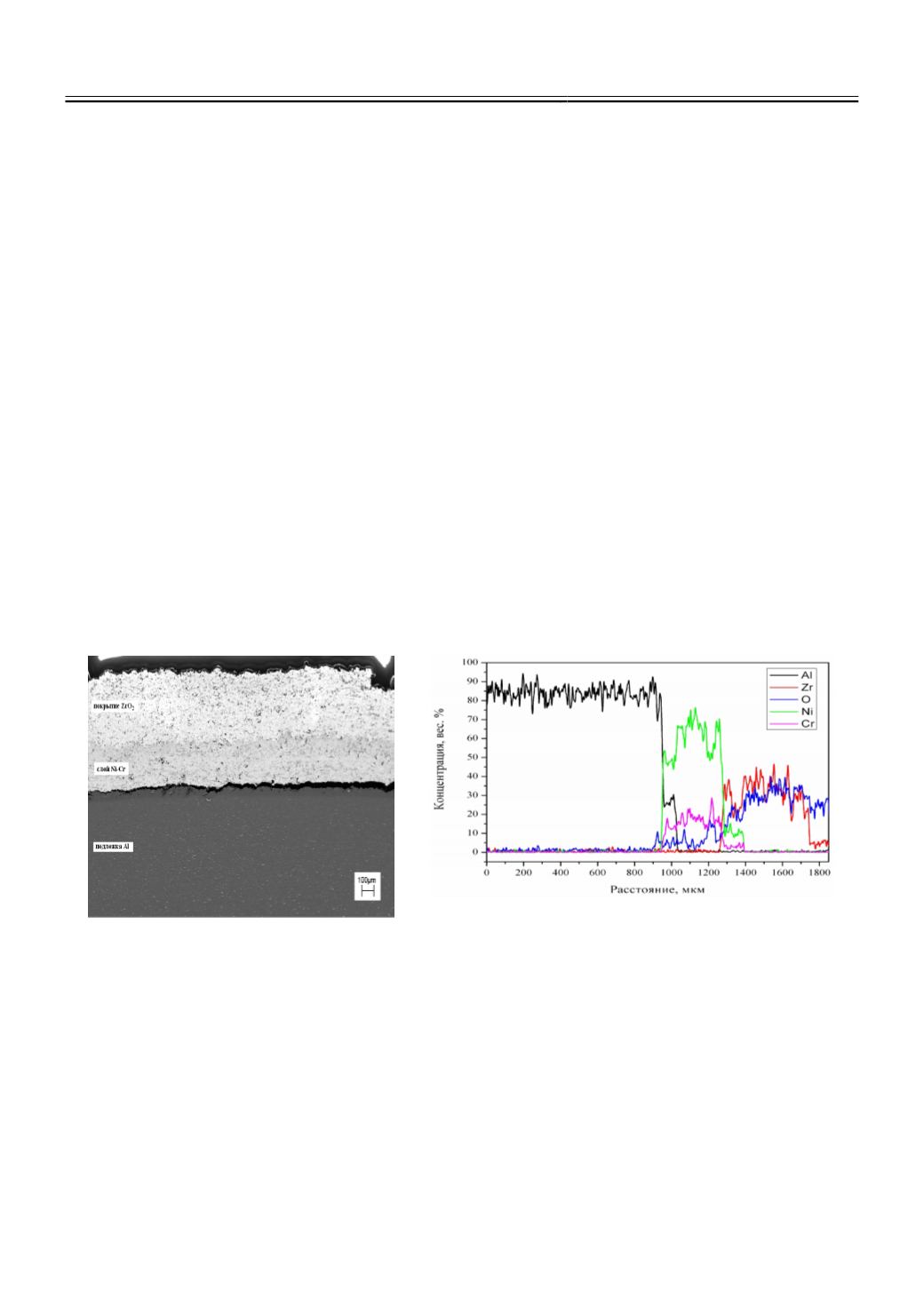

Результаты, представленные на рисунке 6, указывают на то, что толщина подслоя составляет

около 450 мкм. Элементный анализ позволил установить, что подслой состоит из никеля и

хрома. На рисунке 7 представлены РЭМ-изображения микроструктуры поперечных сечений

покрытия ZrO

2

и промежуточного слоя Ni-Cr. Из представленных данных видно, что в

исходном состоянии покрытие характеризуется пористостью, причем средний размер пор

составляет несколько микрометров, и в некоторых областях достигает 20 мкм.

Микроструктура слоя Ni-Cr характеризуется меньшей пористостью.

Рис. 5.

РЭМ-изображение поперечного

сечения покрытия до воздействия

компрессионными плазменными

потоками

Рис. 6.

РЭМ-изображение и распределение

характеристического рентгеновского излучения

элементов вдоль выделенной линии на

поперечном шлифе покрытия