Actual Problems in Machine Building. Vol. 4. N 1. 2017

Materials Science

in Machine Building

____________________________________________________________________

122

составляет 10

11

см

-2

. Высокая плотность дислокаций, пластинчатая морфология структуры

прослоек указывают на мартенситный механизм формирования α-фазы с образованием

ультрамелкой мартенситной структуры.

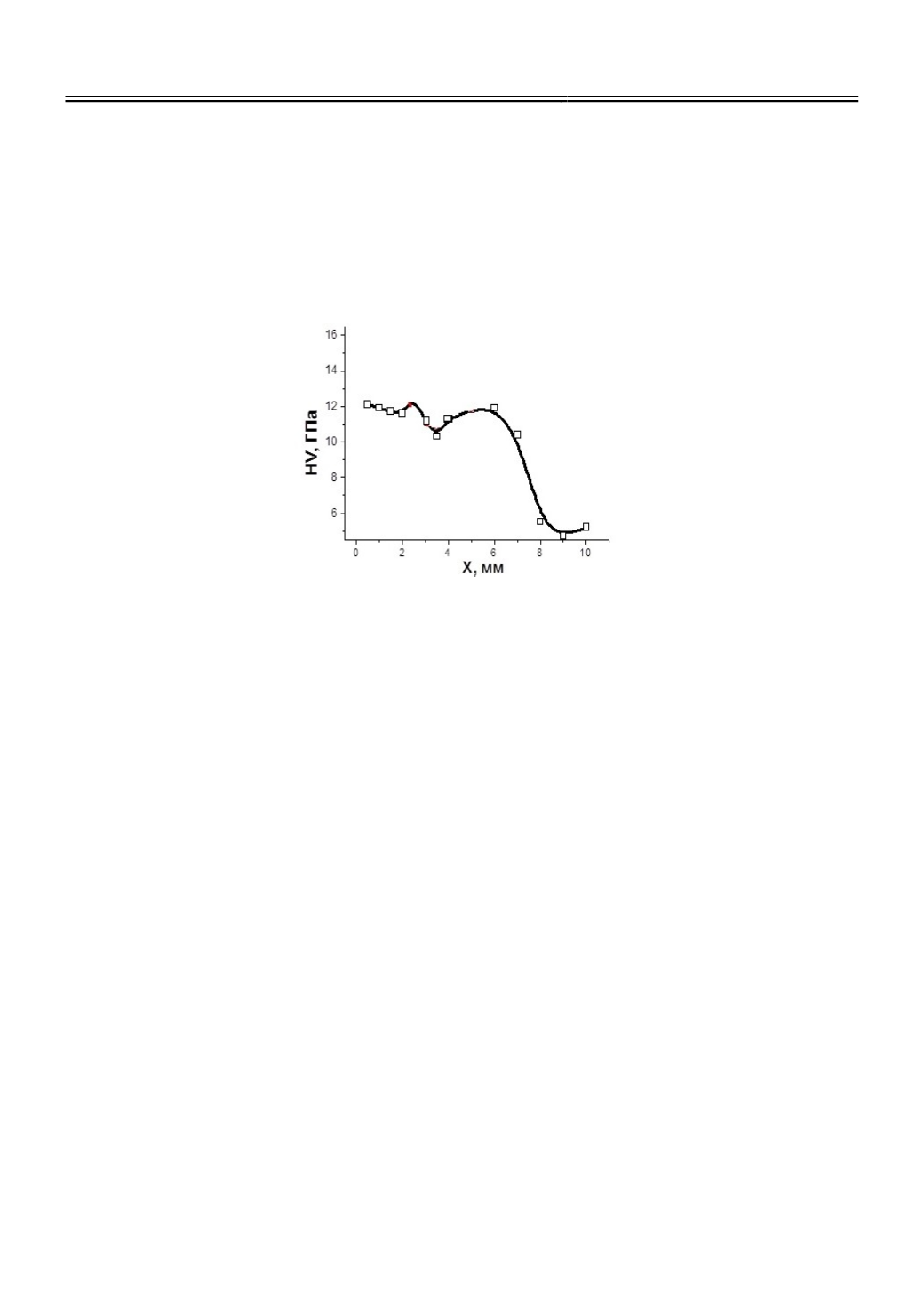

Анализируя результаты, изменения микротвердости по сечению поперечного шлифа

(рис. 1), можно отметить формирование высокопрочного поверхностного слоя,

микротвердость которого изменяется в пределах (10,5 – 12,5) Гпа, то есть более чем в 2 раза

превышает твердость металла основы (сталь Хардокс-450) при толщине наплавленного слоя

не менее 7 мм.

Рис. 1.

Профиль микротвердости системы «наплавленный слой / сталь»

Облучение наплавленного слоя высокоинтенсивным импульсным электронным

пучком приводит к формированию модифицированного поверхностного слоя толщиной до

50 мкм. Модифицированный слой, отличается от основного объема наплавленного

материала степенью дисперсности структуры, выявленной при ионном травлении

поперечного шлифа.

Облучение поверхности наплавленного слоя приводит к существенному изменению

фазового состава и дефектной субструктуры материала. Прежде всего, обращает на себя

внимание существенное уменьшение поперечных размеров кристаллов мартенсита. Если в

стали, закаленной с печного нагрева средние поперечные размеры кристаллов пакетного

мартенсита составляют (150-200) нм [14], то в модифицированном электронно-пучковой

обработкой слое наплавки поперечные размеры кристаллов пакетного мартенсита

изменяются в пределах (50-70) нм. Одной из причин такого изменения поперечных размеров

кристаллов мартенсита может быть сверх высокая (до 10

6

К/с) скорость охлаждения

поверхностного слоя наплавки, облученной интенсивным импульсным электронным

пучком. Другой возможной причиной являются малые объемы

-фазы, расположенные

между включениями второй фазы. Поверхностный слой наплавки, облученной интенсивным

импульсным электронным пучком, является многофазным материалом. Основными фазами

являются

α

-фаза, борид железа

FeB

и карбид бора

В

4

С

.

Формирование наплавленного слоя приводит к увеличению износостойкости стали.

На рис. 2 приведено изменение коэффициента трения при трибологических испытаниях

наплавленного слоя, модифицированного электронным пучком.

Обращает на себя внимание двухстадийный характер изменения коэффициента

трения. На первой стадии величина коэффициента трения составляет ≈0,07, на второй

стадии ≈0,11. Коэффициент трения стали без наплавки ≈0,31. Анализируя изменение

коэффициента трения при трибологических испытаниях (рис. 2), можно предположить, что

облучение наплавленного слоя интенсивным импульсным электронным пучком приводит к

существенному (в ≈3,5 раза) снижению коэффициента трения наплавленного слоя.