Actual Problems in Machine Building. 2016. N 3

Innovative Technologies

in Mechanical Engineering

____________________________________________________________________

74

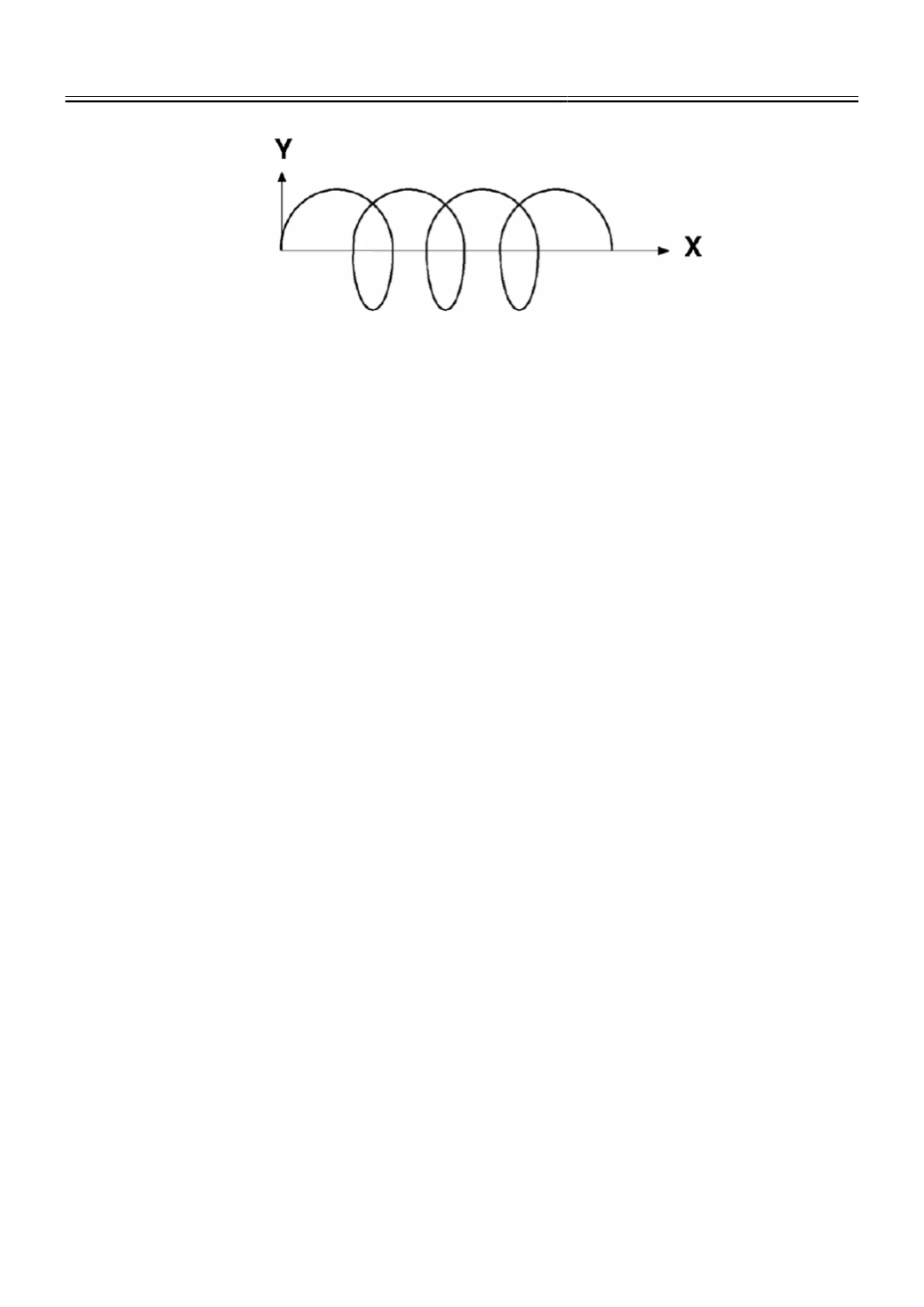

Рис. 6.

Траектория радиусного поперечного колебания

От траектории зависит и скорость перемещения сопла:

для линейного она составляет 9-10 мм/сек;

для линейно-колебательного и циркуля 5-7,5 мм/сек.

Расход смеси защитных газов зависит от скорости сварки и варьировался от 10 до 15

л/мин. Для поддержания постоянного сопротивления дуги напряжение и сила тока

изменялись в диапазоне U

[18 В; 25 В] и I

[80 А; 200 А] соответственно.

В процессе сварки в обязательном порядке использовалась система отслеживания шва

по дуге (TAST), которая осуществляла управление роботом для поддержания тока

постоянной величины между сварочной проволокой и деталью. В данных условиях, если

деталь располагается от проволоки на расстоянии, отличающемся от указанного значения в

управляющей программе, система ЧПУ вводит коррекцию и робот автоматически

исправляет собственную траекторию, и обеспечиваются оптимальные режимы обработки.

Необходимо также отметить, что TAST позволяет роботу отслеживать сварной шов как в

вертикальной плоскости (между горелкой и деталью), так и в горизонтальной - поперёк шва,

посредством контроля изменения сварочного тока [15].

Для снижения штучного времени изготовления, был приобретён и внедрен в

технологический процесс второй двухосевой позиционер. Благодаря этому появилась

возможность производить установку следующего изделия одновременно со сваркой.

Поскольку к сварным швам предъявляются достаточно жесткие требования по

герметичности (ГОСТ 3242-79), контроль осуществляли методами капиллярной

дефектоскопии.

Вывод

Таким образом, внедрение в технологический процесс автоматизированного

сварочного комплекса позволило увеличить производительность процесса сварки (один

сварщик за 8-ми часовую смену изготавливает 6 внутренних корпусов котла, робот за такой

же период времени – 12 шт.). Экспериментально установлено, что использование данной

автоматизированной системы способствует улучшению качества сварных швов, что, в свою

очередь, также сказывается на экономии времени, поскольку не требуется дополнительная

доработка изделия после дефектоскопии.