Актуальные проблемы в машиностроении. 2016. №3

Инновационные технологии

в машиностроении

____________________________________________________________________

189

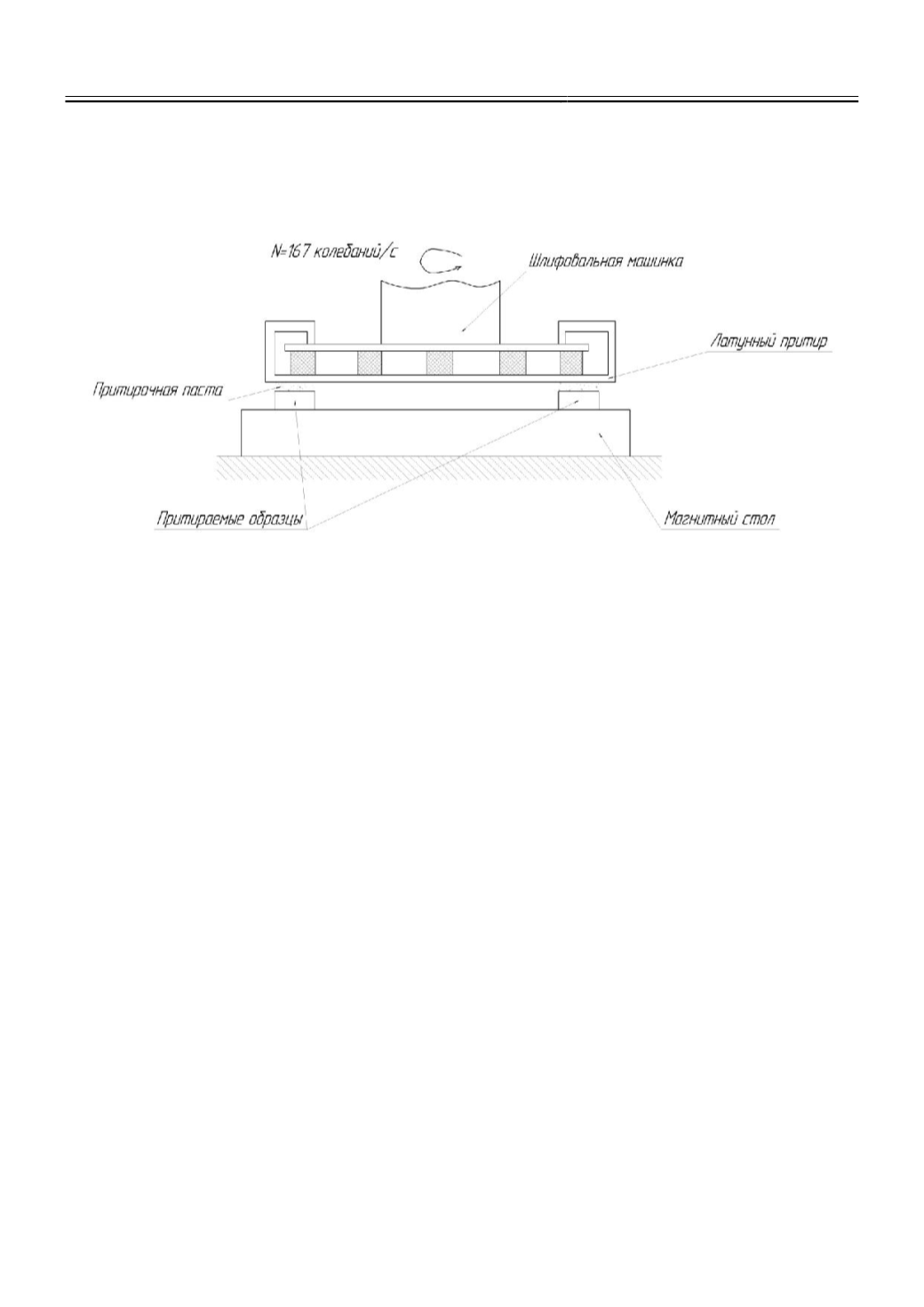

На следующем этапе проводился подбор состава абразивно-притирочных паст с

контролируемой формой зерен, а также оценивалась работоспособность при вибрационной

схеме обработки (см. рис. 4).

Рис. 4.

Вибрационная схема притирки

В качестве притира использовался лист из латуни (Л90), закрепленный на

подошве виброшлифовальной машинки. Обрабатываемые детали изготавливалась из

двух материалов – стали 45 после улучшения (304 НВ) и стали ШХ4 после

упрочнения (HRC 60). Притиру сообщалось круговое колебательное движение с

частотой 167 колебаний в секунду. Детали находились в статичном положении, а их

закрепление осуществлялось с помощью магнитного стола плоско-шлифовального

станка.

В качестве абразивных зерен использовались шлифовальные зерна двух

разных зернистостей: 24А10 и 24А16, предварительно классифицированных по

форме.

Между обрабатываемыми образцами и притиром помещалась притирочная

паста, содержащая классифицированные по форме шлифовальные зерна. Усилие

прижатия притира к детали было постоянным и составляло 12,6 Н, время абразивной

обработки каждого образца составляло по 40 минут, при этом через каждые 5 минут

производилось обновление притирочной пасты, поскольку она прекращала

осуществлять процесс обработки из-за наличия образующейся стружки.

В ходе испытаний оценивалась режущая способность абразива и

шероховатость обрабатываемой поверхности. Результаты испытаний при реализации

вибрационной схемы обработки деталей представлены на рис. 5 – рис. 8.