Актуальные проблемы в машиностроении. 2015. №2

Технологическое оборудование,

оснастка и инструменты

____________________________________________________________________

287

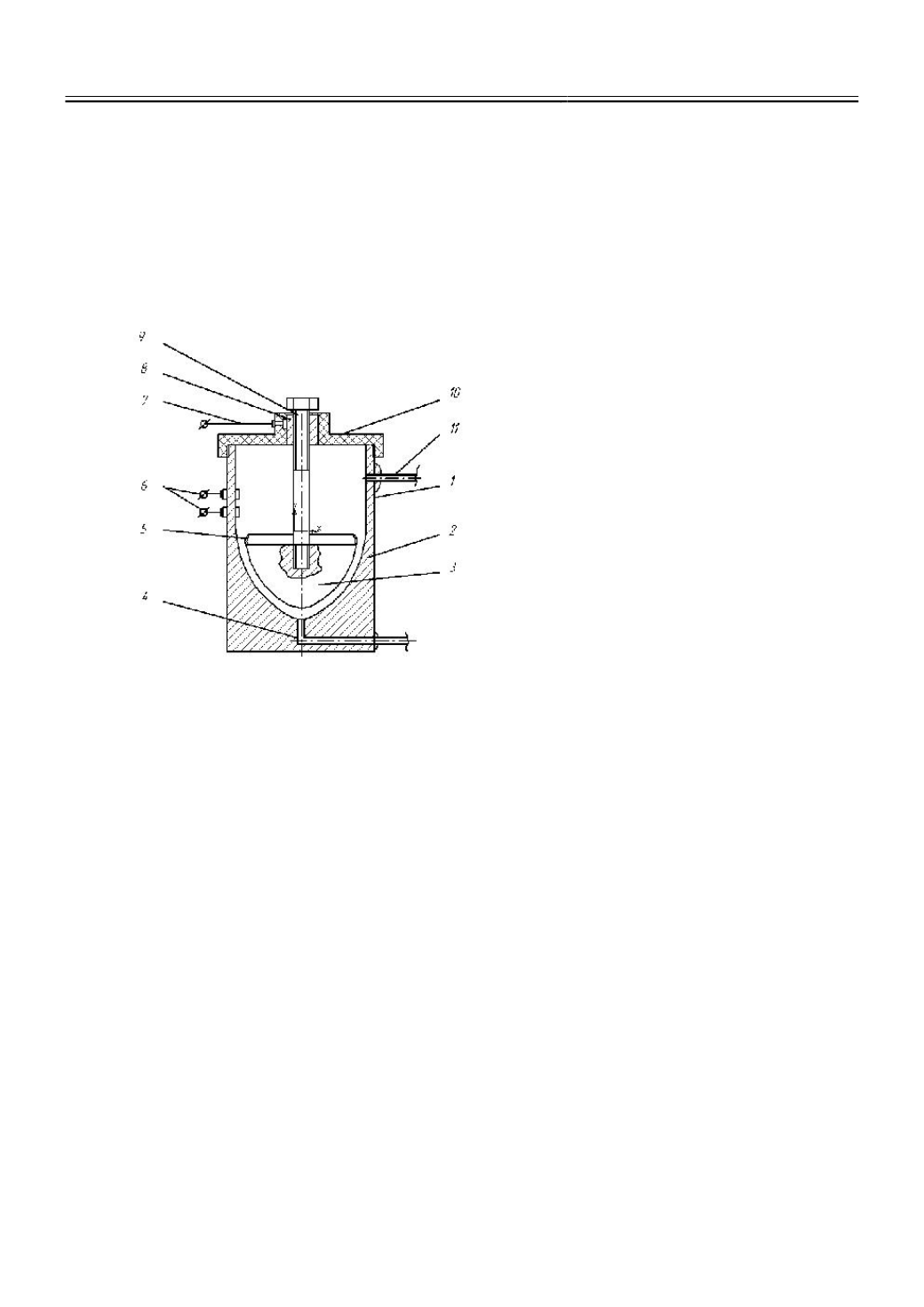

Было разработано устройство парогенератора. Оно состоит из корпуса с вводным и

выводным патрубками, фазного электрода, расположенного в корпусе на регулируемом

стержне, проходящем через диэлектрическую крышку корпуса. [9]

Рабочая поверхность фазного электрода и внутренняя рабочая поверхность корпуса

выполнены в виде параболоида или гиперболоида, а в верхней части электрода выполнена

кольцеобразная выточка (см. рис. 1). Устройство устанавливается на патрубок подачи жид-

кости. Подача жидкости происходит через парогенератор, который может производить как

нагрев смеси, так и преобразование ее в пар. Температура пара на выходе регулируется зазо-

ром между электродами.

Предложенное техническое ре-

шение обеспечивает уменьшение гид-

равлического сопротивления в зоне

нагрева, за счет движения жидкости по

параболической кривой, что обеспечи-

вает плавный переход жидкости от по-

верхности с малым диаметром к по-

верхности с большим диаметром.

Эта конструкция обеспечивает

малый коэффициент сопротивления

потоку, при изменении рабочего зазо-

ра. Улучшается конвекция за счет

кольцеобразной выточки. Устройство

может работать в широком диапазоне

температур при нагреве и парообразо-

вании. В зависимости от температуры

поступающей жидкости через подво-

дящий патрубок 4, выставляется рас-

стояние между гиперболической рабо-

чей поверхностью корпуса 2 и гипер-

болической рабочей поверхностью

фазного электрода 3, с помощью регу-

лировочного винта 9. В крайнем ниж-

нем положении фазного электрода 3 между рабочими поверхностями корпуса 2 и электрода,

образуется зазор 2-3 мм. При смещении фазного электрода 3 вращением регулировочного

стержня 9 увеличивается зазор, на максимальное значение ограниченное резьбовой частью

регулировочного стержня 9 фазного электрода 3. Готовая смесь или жидкость поступает че-

рез подводящий патрубок 4, поднимаясь в зазоре между корпусом 1, с параболической ча-

стью 2, фазным электродом, с параболической рабочей поверхностью 3, при этом объем

жидкости от нижней части корпуса до верхней постепенно увеличивается и попадая в по-

лость 5 образованную кольцеобразной выточкой на фазном электроде 3, обеспечивает вихре-

образование что приводит к улучшению теплопередачи между слоями жидкости. Ток, проте-

кая между электродом 3 и корпусом 1, через смесь, нагревает ее.

Выводы

Применение парогенератора позволяет интенсифицировать процесс массообмена сло-

ев жидкости за счет снижения гидравлических сопротивлений и повышенной турбулентно-

сти на 15-20%. Затраты мощности на нагрев смеси в парогенераторе определяются его кон-

Рис. 1.

Схема устройства парогенератора: 1– корпус,

2 – гиперболическая рабочая поверхность, 3 –

фазный электрод, 4 – патрубок подачи жидкости, 5 –

кольцеобразная выточка, 6, 7 – клеммы подачи

электропитания, 8 – резьбовая вставка, 9 –

регулировочный винт, 10 – крышка, 11 – патрубок

выхода пара