Actual Problems in Machine Building. Vol. 4. N 4. 2017

Technological Equipment, Machining

Attachments and Instruments

____________________________________________________________________

70

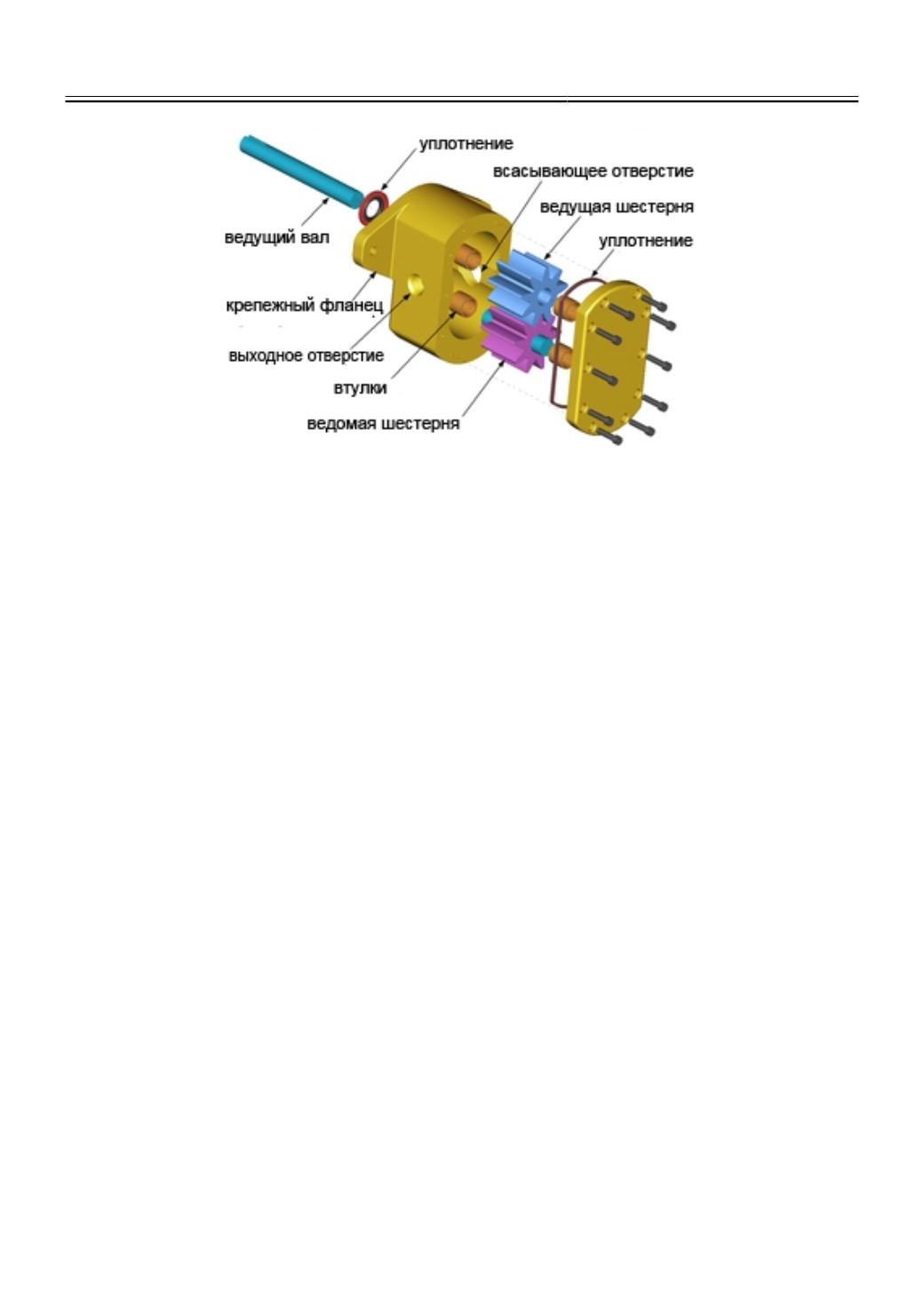

Рис. 1.

Конструкция насоса модели КР 1/

.F.LB/002KL2/306 фирмы Kracht

Термическая обработка вала обеспечивает твердость 57 – 59 HRC. Микроструктура в

рабочей части вала по всему сечению состоит из низкоуглеродистого мартенсита. В поса-

дочной части вала структура неоднородна: сердцевина вала состоит из феррит – перлитной

нормализованной структуры с твердостью 190 HB, а в зоне контакта с шестерней твердость

достигает 51 – 53 HRC, что соответствует мартенситной структуре. Переходная область по-

вышенной твердости до 42 – 53 HRC составляет не более 0,5 мм.

Шестерня изготовлена из высокоуглеродистой стали марки 100Cr6 (по DIN 1.3505)

[2], аналогом которой могут служить российские стали марок типа Х (ГОСТ 5950) и ШХ15

(ГОСТ 801) [3, 4, 5]. Шестерня термически обработана на максимальную твердость 60 – 64

HRC, а ее микроструктура состоит из мартенсита и включений вторичных карбидов. Карби-

ды распределены равномерно и имеют мелкодисперсное строение с размером 1 – 2 мкм [6,

7]. Шестерня изготовлена методом порошковой металлургии и по контуру на ее поверхности

накатан слой из ферритной мелкозернистой стали. Толщина этого поверхностного слоя со-

ставляет 0,08 мм – 0,10 мм [8].

Анализ микроструктуры материалов вала-шестерни позволяет сделать заключение о

особенностях технологии их изготовления. В частности, шестерня запрессовывается на вал, а

затем рабочая часть вала подвергается закалке и низкому отпуску, предположительно, с

нагревом ТВЧ [9, 10, 11].

Шестерня, судя по изменению микроструктуры вала в области посадки, также подвер-

гается термической обработки после запрессовки. Термическая обработка шестерни состоит

в закалке и последующем низком отпуске с нагревом ТВЧ. Накатка тонкого слоя низкоугле-

родистой ферритной стали по периметру шестерни является заключительной операцией из-

готовления вала-шестерни. [12]

Изучение торцевых уплотнительных прокладок

Анализировались две прокладки – малая и большая. Они изготовлены из безуглероди-

стой ферритной стали и на их поверхность нанесен слой порошка из оловянистой бронзы, с

использованием технологии порошковой металлургии. Порошок на уплотнительные про-

кладки нанесен методом напыления, что видно под лупой Бринеля при изучении его отдель-

ных частиц при увеличении х25. Анализ химического состава напыленного слоя показывает,

что близкими по химическому составу этого слоя являются бронзы. Для большой прокладки

– это бронза марки GCuPb10Sn, для малой прокладки – бронза GCuPb22Sn (по DIN 1716).