Актуальные проблемы в машиностроении. 2016. №3

Технологическое оборудование,

оснастка и инструменты

____________________________________________________________________

315

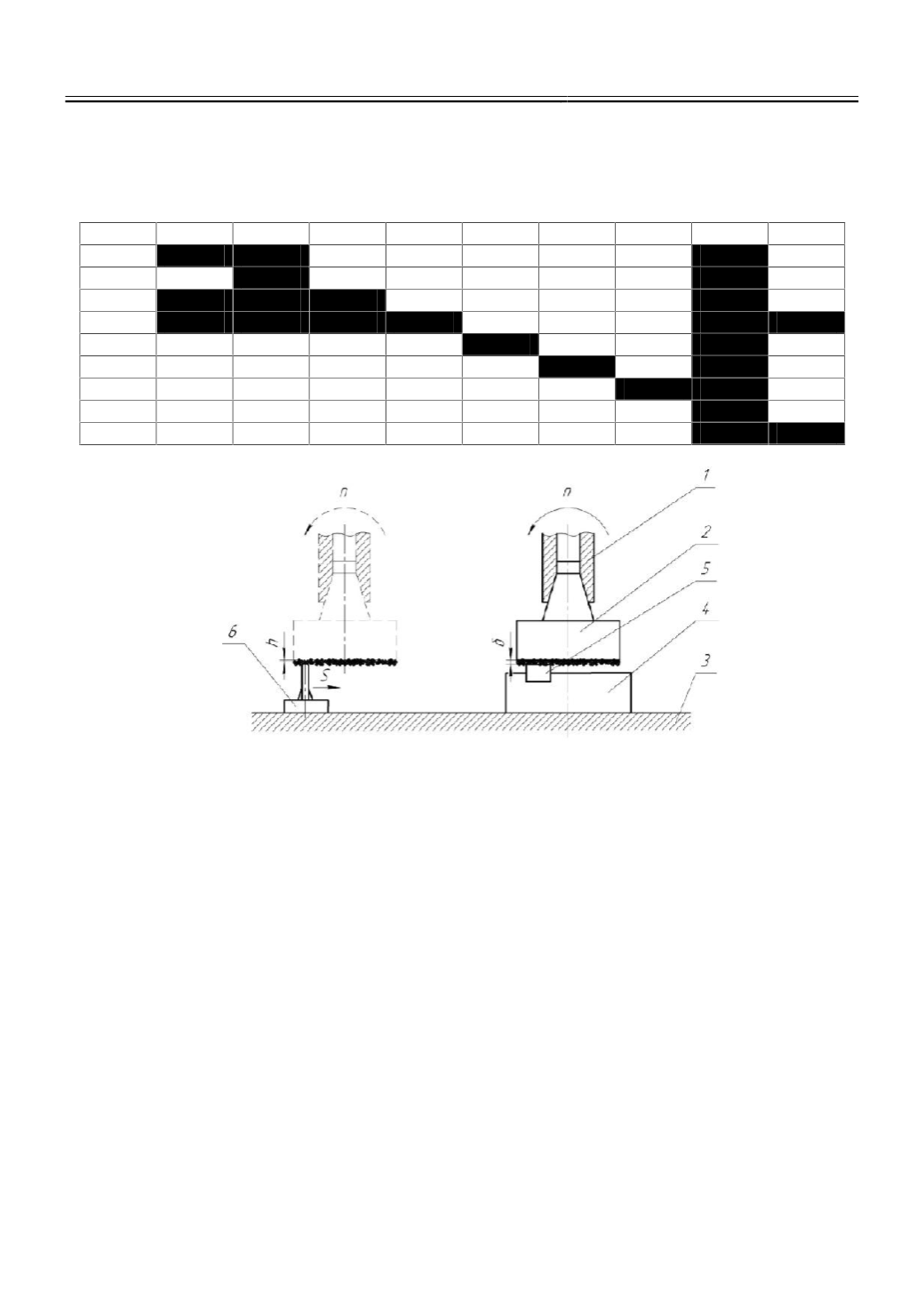

поверхностью индуктора и металлическим карандашом, n – частота вращения шпинделя, δ –

величина рабочего зазора.

Таблица

Стойкость магнитно-абразивного инструмента

I

II

III

IV V VI

VII

VIII

IX

I

II

III

IV

V

VI

VII

VIII

IX

Рис. 1.

Структурная схема установки для осуществления способа

правки металлическим карандашом

В процессе обработки изделия с течением времени магнитный порошок изнашивает-

ся, вследствие чего необходима его правка. Правка рабочей поверхности абразивного ин-

струмента происходит при вращении магнитного индуктора с частотой n и одновременном

перемещении стола станка с величиной подачи S с необходимым зазором h между рабочей

поверхностью инструмента и металлическим карандашом.

Предлагаемое решение поясняется рисунком 2, на котором изображена схема реали-

зации способа правки рабочей поверхности магнитного индуктора воздействием струи сжа-

того воздуха. На рисунке обозначено: 1 – шпиндель вертикально-фрезерного станка с ЧПУ, 2

– цилиндрический магнитный индуктор, 3 – стол станка, 4 – тиски, 5 – обрабатываемая де-

таль, 6 – сопло для подачи воздуха под давлением, 7 – удерживающее сопло устройство, S –

подача стола станка, h – зазор между рабочей поверхностью индуктора и соплом, n – частота

вращения шпинделя, δ – величина рабочего зазора.

В процессе обработки изделия с течением времени магнитный порошок изнашивает-

ся, вследствие чего необходима его правка. Правка рабочей поверхности абразивного ин-

струмента происходит при вращении магнитного индуктора с частотой n и одновременном

перемещении стола станка с величиной подачи S с необходимым зазором h между рабочей

поверхностью инструмента и соплом для подачи сжатого воздуха.