Актуальные проблемы в машиностроении. 2016. №3

Инновационные технологии

в машиностроении

____________________________________________________________________

25

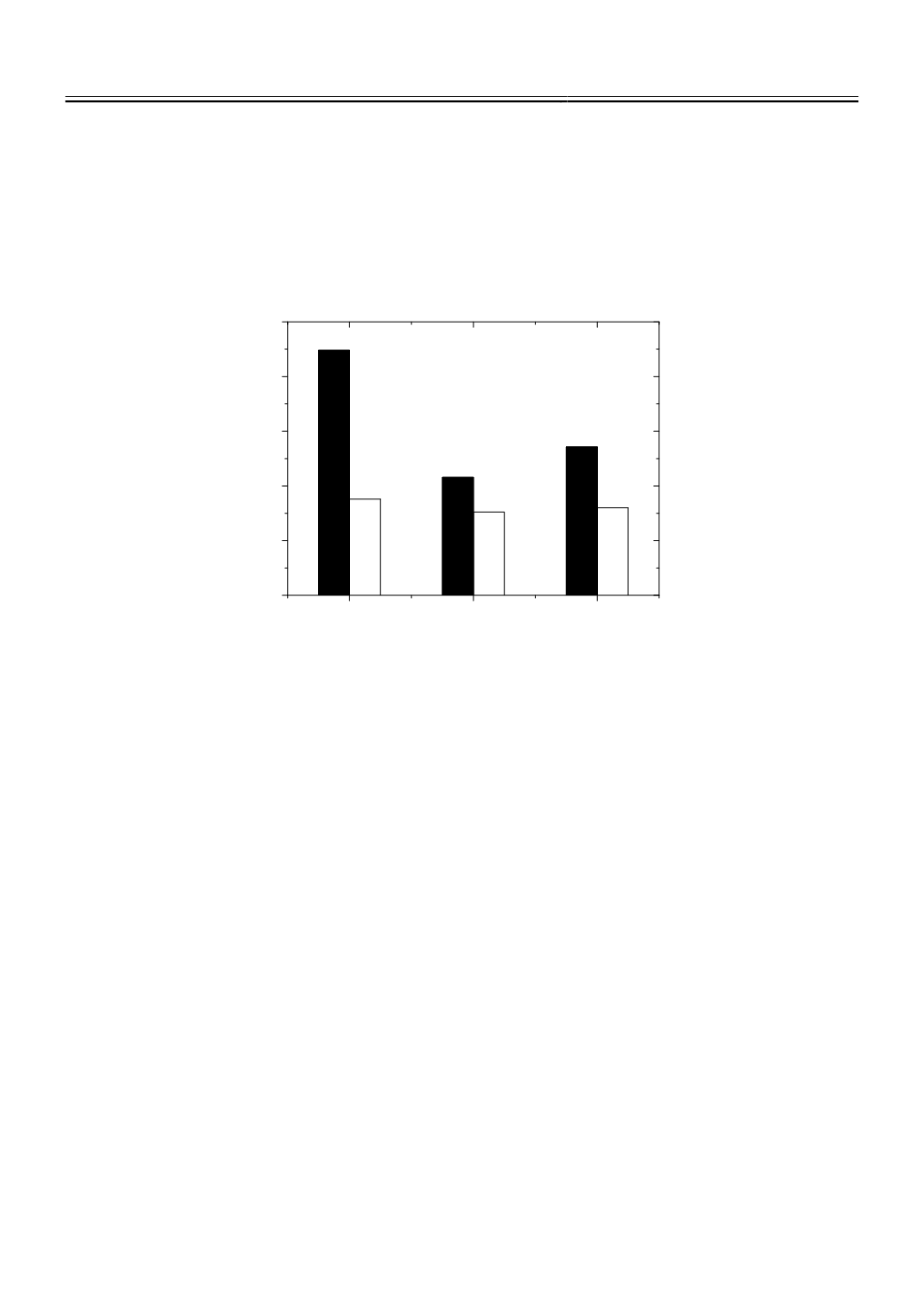

изнашивания и коэффициент трения силумина, подвергнутого ЭПО по режиму №2 (рис. 1,

режим 2), возрастают, однако также остаются ниже относительно показателей,

зафиксированных для исходного материала (необлученного материала перед усталостными

испытаниями) (рис. 1, режим 0). Таким образом, оптимальной обработкой поверхности

силумина с точки зрения трибологических испытаний является облучение интенсивным

импульсным электронным пучком по режиму №1, при котором интенсивность изнашивания

материала снижается в 2,1 раза, а коэффициент трения – в 1,15 раза.

0

1

2

0

3000

6000

9000

12000

15000

V, 10

-6

,

мм

3

/Нм

режим воздействия

0,0

0,3

0,6

0,9

1,2

1,5

Рис. 1.

Значения интенсивности изнашивания V (темные столбики) и величины

коэффициента трения µ (светлые столбики) при различных режимах воздействия на

силумин: 0 – без облучения после усталостных испытаний (130000 циклов); 1 – ЭПО по

режиму №1 и последующие усталостные испытания (132000 циклов); 2 – ЭПО по режиму

№2 и последующие усталостные испытания (517000 циклов)

Механические свойства образцов после усталостных испытаний изучали, определяя

микротвердость и нанотвердость. Профили микротвердости модифицированных образцов

приведены на рис. 2. Анализируя результаты, полученные при измерении микротвердости на

поперечных шлифах (рис. 2), можно сделать вывод, что ЭПО приводит к формированию в

образцах силумина упрочненного поверхностного слоя толщиной ~30 мкм, в котором

величина микротвердости в зависимости от режима ЭПО от 2 до 5 раз превышает

микротвердость основы.

ЭПО по режиму №1 приводит к многократному (в 5,6 раза) увеличению нанотвердости

поверхностного слоя при малых нагрузках на индентор (рис.3, а, кривая 1). Увеличение

числа циклов усталостного нагружения приводит к снижению нанотвердости

поверхностного слоя в

4,5 раза (рис. 3, б, кривая 1). Подобным же образом изменяется и

величина модуля Юнга силумина (рис. 3, кривая 2): увеличение числа циклов усталостных

испытаний приводит к многократному (в 3…4 раза) снижению модуля Юнга поверхностного

слоя материала.

Сопоставляя результаты определения твердости материала при различных нагрузках на

индентор (микротвердометрия (рис. 2) и нанотвердометрия (рис. 3)), можно отметить явное

расхождение (в 1,5-3 раза) в количественных значениях полученных результатов при

хорошем их качественном согласии. Это можно объяснить тем, что при наноконтактном

взаимодействии вследствие малых (десятки нанометров) размеров отпечатка существенно