Actual Problems in Machine Building. 2016. N 3

Innovative Technologies

in Mechanical Engineering

____________________________________________________________________

154

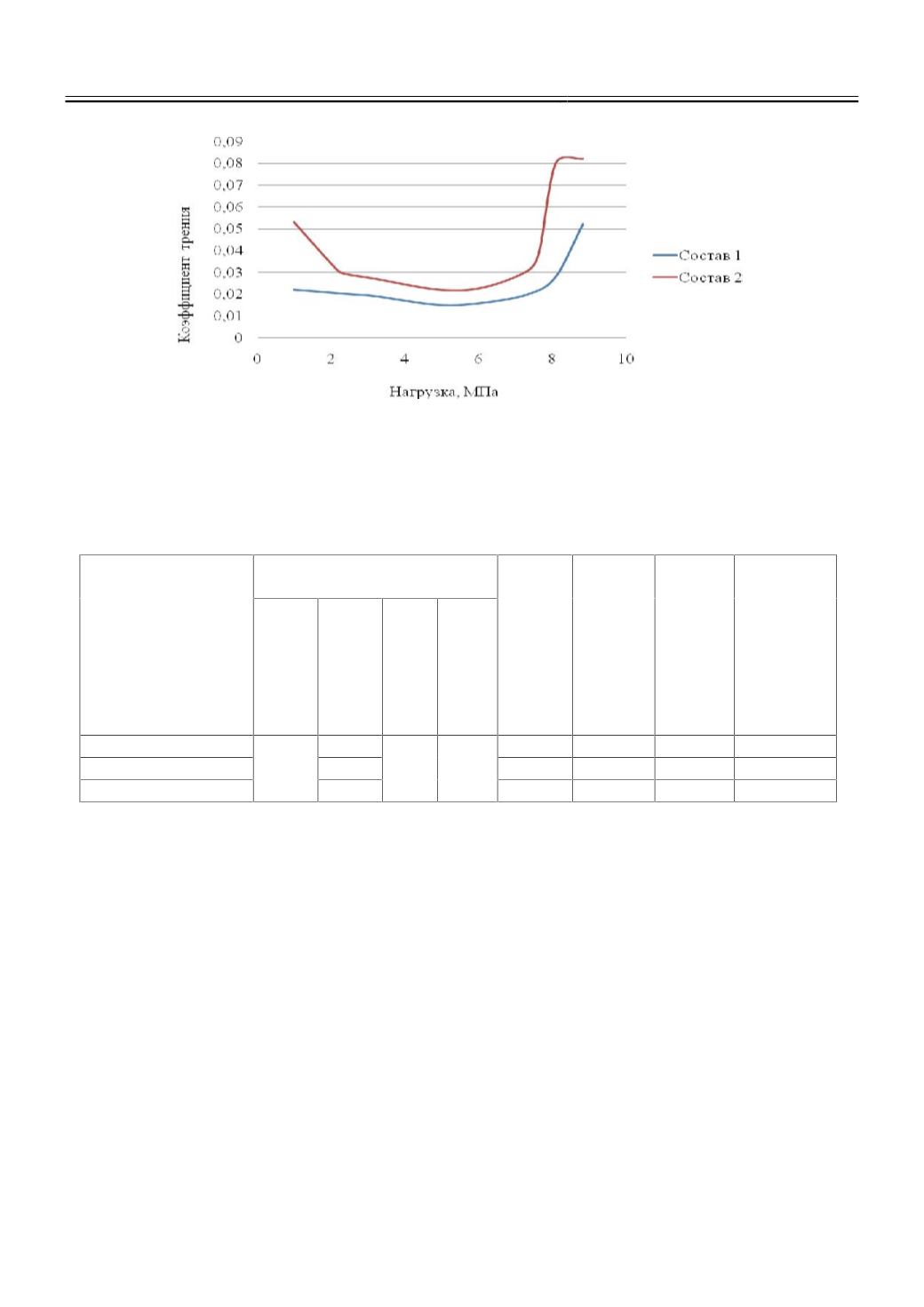

Рис. 1.

Зависимость коэффициента трения покрытий от нагрузки:

Состав 1 – 70% Al + 30% C + B4C; Состав 2 – 70% Al + 30% УДА + B4C.

Испытания на износ проведены в условиях, показанных в таблице. Здесь же даны для

сравнения результаты испытания АК21М2,5Н2,5.

Таблица

Параметры и результаты трения и износа

Материал

диска/покрытия

Условия испытания на

износ

Момент трения,

Н·

Коэффициент

трения

Нагрузка задира,

МПа

Относительная

износостойоксть, %

Скорость, м/с

Нагрузка,

МПа

Время, ч

Смазка,

капель/с

Состав 1

0,9

7,35

6 20

0,59 0,018 >9,81

95

Состав 2

7,35

2,65 0,035 >9,81

93

АК21М2,5Н2,5

5,37

4,71 0,06

6,96

80

Износостойкость измеряли по потере массы трущихся тел: относительную

износостойкость брали как отношение уменьшения массы образца после испытания к

первоначальной массе этого же образца и выразили в процентах.

Из приведенных в таблице данных видно, что износостойкость и антифрикционные

свойства образцов с покрытиями намного превосходят свойства стандартного алюминиевого

поршневого сплава.

Таким образом,

исследования газодетонационных покрытий на основе

алюмоматричного композиционного материала, напыленных на алюминиевые поршневые

сплавы, показали, что комплекс физико-механических свойств покрытий обеспечивает

возможность их использования в качестве антифрикционных и износостойких на поршнях

дизелей.

Выводы

1.

Проведено исследование коэффициента трения покрытий на основе

алюмоматричного композиционного материала. Установлено, что минимальное значение

коэффициент трения покрытия состава № 1 (70% Al + 30% C + B4C) составляет 0,015 в