Актуальные проблемы в машиностроении. 2015. №2

Материаловедение

в машиностроении

____________________________________________________________________

365

Высказанные предположения о возможных причинах низкой усталостной

долговечности образцов, облученных электронным пучком по режиму 15 Дж/см

2

; 150 мкс; 3

имп., нашли подтверждение при анализе поверхности разрушения силумина методами

сканирующей электронной микроскопии.

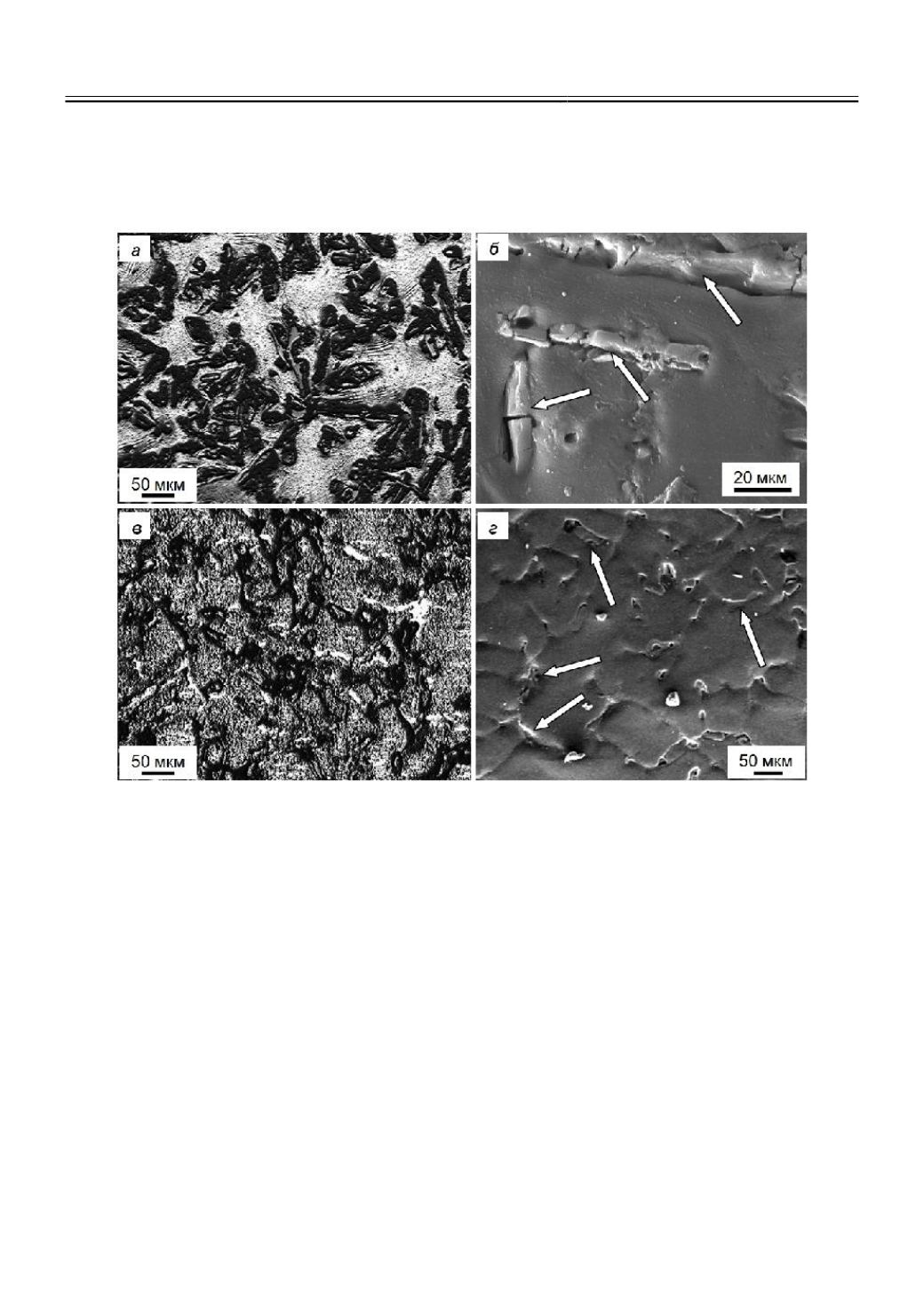

Рис. 1

. Структура поверхности силумина, облученного электронным пучком по режимам: 15 Дж/см

2

;

150 мкс; 3 имп. (а, б) и 20 Дж/см

2

; 150 мкс; 5 имп. (в, г); а, в – оптическая микроскопия;

б, г – сканирующая электронная микроскопия; стрелками на (б, г) указаны частицы кремния.

На рис. 2,

а

представлено электронно-микроскопическое изображение поверхности

усталостного разрушения образца силумина, обработанного электронным пучком по режиму

15 Дж/см

2

; 150 мкс; 3 имп., усталостная долговечность которого ниже усталостной

долговечности исходного материала. Отчетливо видно, что усталостная трещина образуется

на поверхности образца (рис. 2,

а, б,

область образования трещины выделена рамкой).

Причиной формирования усталостной трещины являются грубые включения кремния,

расположенные на поверхности образца (рис. 2,

в

, область материала с разрушенной

пластиной кремния указана стрелкой). Как отмечалось выше, при указанном режиме

облучения исходная пластинчатая структура кремния на поверхности обработки практически

не изменяется.

Анализ поверхности усталостного излома образца, облученного электронным пучком

по режиму 20 Дж/см

2

; 150 мкс; 5 имп., показал, что толщина расплавленного слоя изменяется

в пределах до 20 мкм (рис. 3,

а

). Последующая за плавлением высокоскоростная

кристаллизация приводит к формированию мультимодальной структуры, представленной на