Актуальные проблемы в машиностроении

. Том 4. № 3. 2017

Технологическое оборудование,

оснастка и инструменты

____________________________________________________________________

57

металла, который, в данном случае, будет более результативным по снятию микростружек и

производительности обработки [7].

В данной работе отражены результаты по исследованию ориентации зёрен в шлифо-

вальном круге на эффективность процесса плоского шлифования.

Методика экспериментального исследования

Исследования проводились на плоскошлифовальном станке модели 3Г71 на следую-

щих режимах резания: скорость резания V

р

= 22,5 м/с, продольная подача Sпрод = 20

мм/мин, поперечная подача Sпоп. = 1,2 мм/ход, глубина резания t = 0,01 мм [8]. Шлифова-

лись детали из стали 45 с размерами 100х50х10 мм.

В качестве инструментов использовался стандартный шлифовальный круг из зёрен с

произвольной формой, без специальной ориентации зёрен в теле круга. Работа такого круга

сравнивалась с результатами шлифования экспериментальным инструментом, у которого

зёрна были ориентированы на рабочей поверхности в определенном направлении. Ориента-

ция зёрен и изготовление такого круга осуществлялись за счет использования электростати-

ческого эффекта, изменяющего наклон зёрен заданным образом. Для этого использовались

способ, приспособление и оснастка в соответствии с разработанным патентом (Пат. 2369474

РФ) [9]. Все остальные этапы технологического процесса (формование, термообработка) со-

ответствовали стандартному способу изготовления шлифовальных кругов [10].

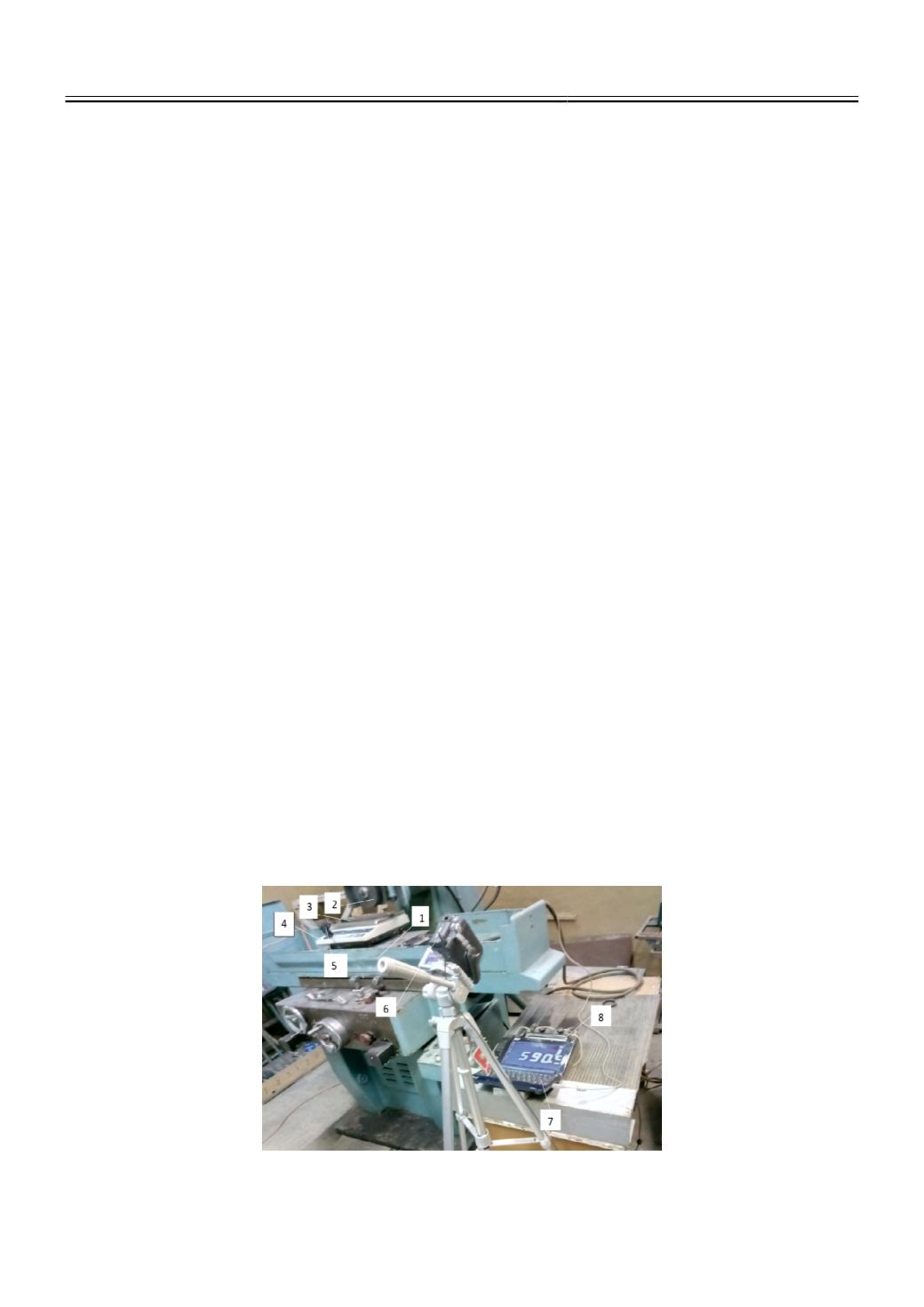

В ходе испытаний (см. рис.1) на шлифовальном станке 1, на одинаковых режимах ре-

зания стандартным и экспериментальным кругами 2, обрабатывалась деталь 3. При этом ра-

диальная составляющая силы резания фиксировалась динамометром 4, показания которого

транслировались веб-камерой 5 на экран ноутбука 7. Видеокамера 6 использовалась для од-

новременной записи изображения с ноутбука 7 и ваттметра 8.

Тангенциальная составляющая силы резания высчитывалась по формуле, через мощ-

ность шлифования, которая определялась ваттметром, включенным в цепь главного электро-

двигателя станка 3Г71.

Перед изготовлением экспериментального круга оценивалась форма зёрен, входящих

в его состав. Оценка осуществлялась с помощью объемного коэффициента формы, равного

отношению диаметра сферы, описанной вокруг зерна, к диаметру вписанной сферы. Измере-

ниям коэффициента формы подвергалось не мене 50-ти отдельных произвольно выбранных

зёрен из той или иной фракции отсепарированных зёрен из исходной общей массы абразива.

Для упрощения этого процесса использована, специально разработанная для этой цели, про-

грамма для ЭВМ [11].

Рис. 1.

Приборы и оснащение для сравнения эффективности шлифования

стандартным и экспериментальным кругами