Актуальные проблемы в машиностроении

. Том 4. № 2. 2017

Технологическое оборудование,

оснастка и инструменты

____________________________________________________________________

67

вспомогательного и подготовительно-заключительного времени: время, затраченное на сня-

тие, установку и закрепление заготовки, на перенос заготовки с одного рабочего места на

другое, на обеспечение заданной с учетом припуска глубины упрочнения и соответственно

уменьшение машинного времени финишной обработки [13 - 21].

Выбор наиболее рациональных методов обработки

Типовой технологический процесс получения поверхностей с заданной точностью,

физико-механическими свойствами и параметрами качества поверхностного слоя на гибрид-

ном оборудовании предусматривает следующие переходы:

- Обработка заготовки резанием. Получение основных геометрических параметров де-

тали с учетом припусков на последующие финишные операции, а также подготовка поверх-

ности к последующей термической обработке поверхности. На данном переходе необходимо

убрать различного рода дефекты, грубые отклонения формы поверхности, для обеспечения

равномерности глубины упрочняемого слоя;

- Поверхностная закалка, обеспечивает необходимую твёрдость и глубину упрочняе-

мого слоя детали, формирует требуемый уровень и характер распределения остаточных

напряжений;

- Финишная механическая обработка, формирует такие параметры как точность раз-

меров, формы и расположения поверхностей, шероховатость, волнистость поверхности, ха-

рактер остаточных напряжения поверхностного слоя.

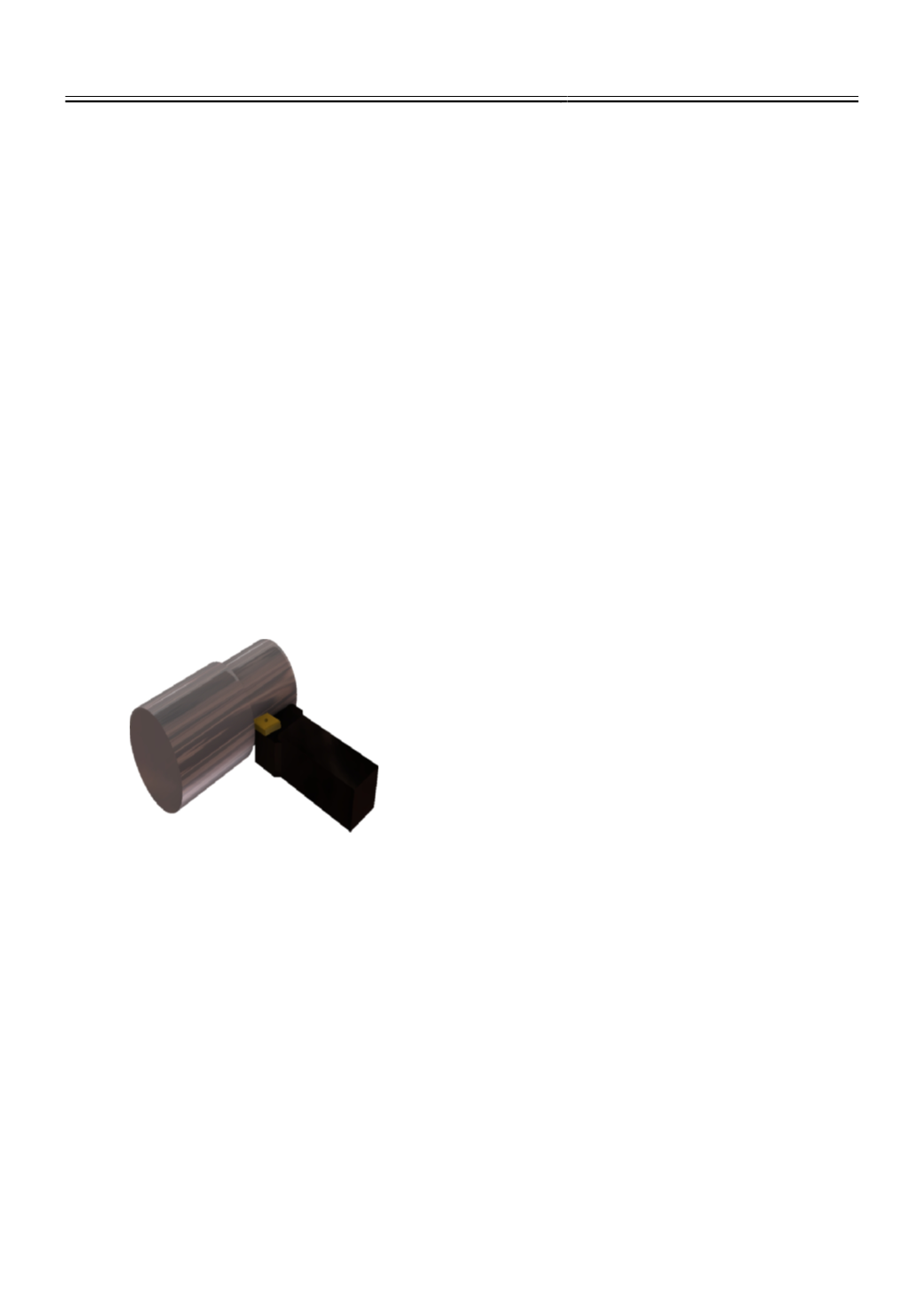

Для снятия основного объема металла наибо-

лее распространенным и рациональным метод обра-

ботки наружных цилиндрических поверхностей яв-

ляется черновое точение (первый переход инте-

гральной обработки) (рис. 1). Точение цилиндриче-

ской поверхности обеспечивает простоту кинемати-

ки движений заготовки и инструмента и относитель-

но малую стоимость по сравнению с другими воз-

можными методами формообразования цилиндриче-

ских поверхностей.

Для повышения эксплуатационных свойств

деталей машин все большее распространения

получают методы модифицирования поверхностных

слоев деталей с использованием концентрированных

источников энергии: лазер, плазма, электронный луч, токи высокой частоты. Каждый из этих

источников обладает своими преимуществами и недостатками. Так с точки зрения

максимального термического коэффициента полезного действия наиболее эффективными

являются электронный луч и токи высокой частоты. Очередной виток в развитии закалки

ТВЧ стал возможен с появлением нового способа обработки – высокоэнергетический нагрев

токами высокой частоты (ВЭН ТВЧ). Этот способ позволяет реализовать удельную

мощность нагрева до 400 МВт/м

2

, что позволяет с успехом конкурировать с другими

концентрированными источниками при закалке материала без оплавления [22 - 26].

Характерные особенности присущие ВЭНТВЧ заключаются в следующем. Для

максимальной концентрации энергии в локальном объеме материала нагрев осуществляется

при частоте тока 440000 Гц. Инструментом является индуктор петлевого типа,

изготовляемый плоским с минимальной шириной активного провода индуктора (

R

и = 1,2

мм) и оснащенный ферритовым магнитопроводом с высокой магнитной проницаемостью.

Обработка осуществляется с минимальными технологически возможными зазорами (

=

Рис. 1.

Обработка поверхности

точением