Актуальные проблемы в машиностроении

. Том 4. № 1. 2017

Материаловедение

в машиностроении

____________________________________________________________________

95

Металлические частицы и конгломераты напыленного слоя соединены между собой

мостиками сплавления. Твердость покрытия составляет ≈ 600 HV 10.

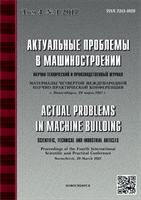

Рис. 1.

Фрагменты рентгеновских дифрактограмм (CoK

α

) от поверхностных слоев покрытия

из стали 40Х13, после различных режимов обработки: а – исходное состояние;

б – ионно-лучевое азотирование при 870 К

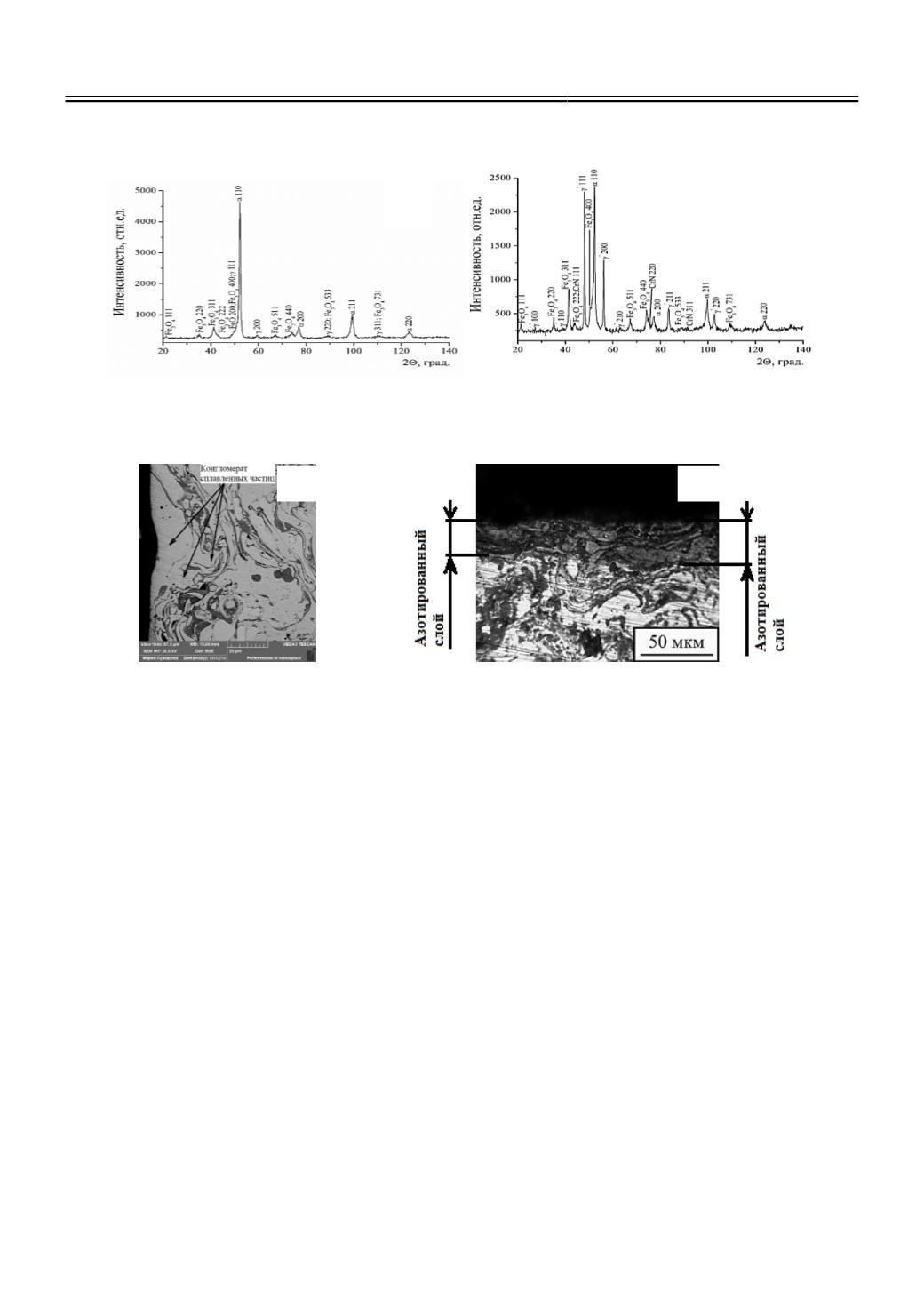

Рис. 2.

Характерные микроструктуры газотермического покрытия из стали 40Х13:

а – исходное состояние; б – после ионно-лучевого азотирования при 870 К (3 часа)

Ионно-лучевое азотирование приводит к существенному изменению структуры и

фазового состава покрытия. В частности, после ионно-лучевой обработки покрытия при 870

К формируется модифицированный азотом слой переменной глубины от 15-20 до 55 мкм

(рисунок 2 б), содержащий фазы: α-Fe, γ

'

-(Fe, Cr)

4

N, CrN, Fe

3

O

4

(рисунок 1 б). Нижняя

граница азотированного слоя совпадает с границами напыленных частиц покрытия, что

свидетельствует о наличии на них барьеров для диффузии атомов азота [5]. Такими

барьерами в газотермическом покрытии могут выступать оксидные прослойки, состоящие

преимущественно из Fe

3

O

4

, который сохраняется после ионно-лучевого азотирования.

Микротвердость азотированного слоя изменяется в широком диапазоне, и составляет 800 –

1100 HV 0,01.

С помощью метода энергодисперсионной спектрометрии на приборе TESCAN VEGA

3 LMH, проводилось исследование распределения азота в покрытии из стали 40Х13,

прошедшего ионно-лучевую обработку при 870 К. Полученные распределения азота по

глубине покрытия представлены на рисунке 3. Из, приведенного на рисунке 3 а,

распределения азота в зоне конгломерата сплавленных частиц относительно небольшой

толщины можно видеть, что граница азотированного слоя совпадает с границей напыленного

конгломерата частиц (глубина ≈ 29 мкм). При этом оксидная прослойка, расположенная на

глубине ≈ 10 мкм, не является непроницаемым препятствием для диффузии атомов азота, что

связано с наличием смежных с оксидной прослойкой зон сплавления, обеспечивающих

диффузионный перенос атомов азота в конгломерате при ионно-лучевой обработке. На

рисунке 3 б приведена кривая распределения азота в конгломерате большой толщины, где

а)

б)

а)

б)