Актуальные проблемы в машиностроении. 2016. №3

Материаловедение

в машиностроении

____________________________________________________________________

385

увеличении содержания легирующих элементов, обрабатываемость сплавов давлением

ухудшается, поэтому сплавы данного типа используют в литом состоянии [4].

Целью работы являлось определение режима, позволяющего получить минимальную

и максимальную толщину стенки образца, выращенного из порошка сплава системы Ni-Cr-

Mo.

Методика проведения экспериментов

Высокоскоростное прямое лазерное выращивание осуществлялось на установке

Erlaser Weld (кафедра «Сварка и лазерные технологии», Санкт-Петербургский

государственный политехнический университет).

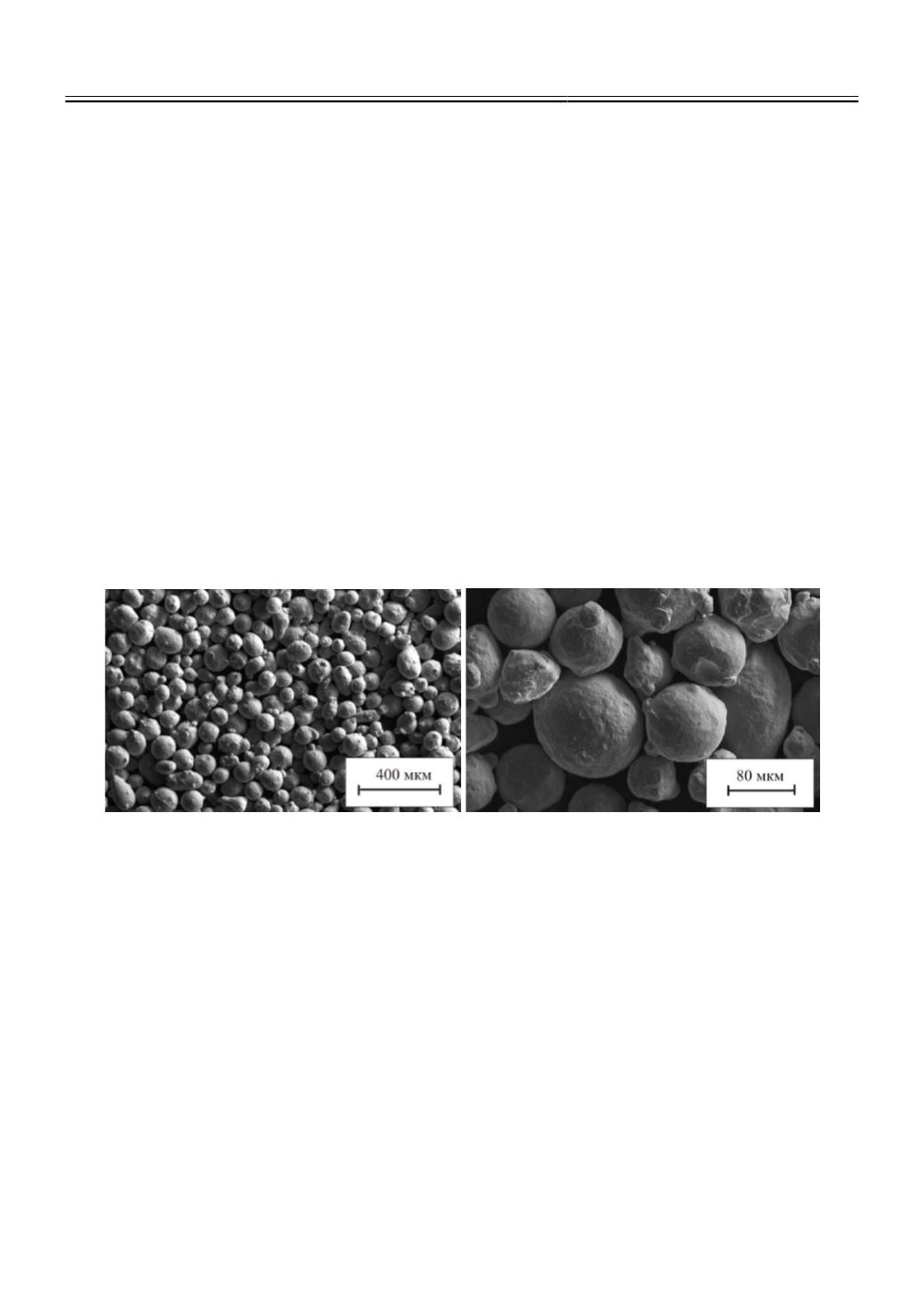

Химический анализ исходных материалов проводился при помощи растрового

электронного микроскопа Carl Zeis EVO 50 XVP с энергодисперсионным

микроанализатором INCA. Согласно микрорентгеноспектральному анализу исходный

порошок содержит элементы в следующих пропорциях: 58,5 % Ni, 21,78 % Cr, 10,88 % Mo,

3,87 % Nb. Фазовый состав порошка – твердый раствор на основе никеля. Средний размер

частиц порошка составил 123,6 мкм (рис. 1). Подача порошка из коаксиального сопла в

рабочую зону осуществлялась со скоростью 20 г/мин. Диаметр лазерного пятна составил 1,2

мм. Мощность лазерного излучения изменяли от 250 до 1500 Вт. Перемещение лазера по

траектории производилось при

скорости 45 мм/с.

Рис. 1

. Изображение исходного порошка

Перед проведением исследований выращенный образец был нарезан на мерные

заготовки, соответствующие различным мощностям лазерного излучения. Структурные

исследования материала проводили на световом микроскопе Carl Zeiss AxioObserver A1m, а

также на растровом электронном микроскопе. Для выявления структуры образцов

использовали раствор, составленный в следующих пропорциях: 2 мл HNO

3

, 4 мл HCl и 2 мл

H

2

O

2

.

Результаты исследований

На снимках поперечного сечения образцов, полученных на световом микроскопе,

наблюдаются наплавленные слои, толщина которых зависит от мощности лазерного

излучения. На рис. 2 представлены слои, выращенные при 500 (рис. 2 а) и 1500 Вт (рис. 2 б),

со средними значениями толщин, составляющими 184 мкм и 415 мкм, соответственно.