Актуальные проблемы в машиностроении. 2016. №3

Технологическое оборудование,

оснастка и инструменты

____________________________________________________________________

351

увеличить надежность работы оборудования, вследствие защиты его узлов и меха-

низмов от поломок и преждевременной потери точности;

повысить точность обработки за счет исключения работы предельно изношенным

инструментом.

Система модульного инструментального обеспечения открывает большие возможно-

сти для внедрения систем автоматического контроля состояния режущего инструмента, при-

чем встраивание измерительных устройств в базовую деталь узла соединения модулей поз-

воляет получать оперативную информацию для диагностирования режущих элементов, ко-

торая поступает из непосредственной близости к зоне резания.

Результаты и обсуждение

Технологическая гибкость инструментальной оснастки, обеспечивая возможность

частой и быстрой переналадки оборудования на обработку партий различных деталей, ярко

проявляется при замене инструмента, когда требуется определенное время не только на

установку нового инструмента, но и на его «привязку» для формирования разнообразных

наладок, чтобы достичь наибольшей производительности.

Немаловажное значение для повышения эффективности производства приобретает

дальнейшее совершенствование существующих конструкций режущего инструмента, имею-

щихся на машиностроительных предприятиях.

Одним из способов решения этих задач является использование модульных и мно-

гофункциональных конструкций инструмента и систем на их основе. Важным в разработке

модульного инструмента является выбор конструкции соединительного элемента. При этом

должны обеспечиваться достаточные жесткость, точность и повторяемость размеров ин-

струмента. По данным фирмы Sandvik Coromant (Швеция) немногим более 35% времени ра-

боты оборудования можно использовать непосредственно для резания, применяя традицион-

ную инструментальную оснастку.

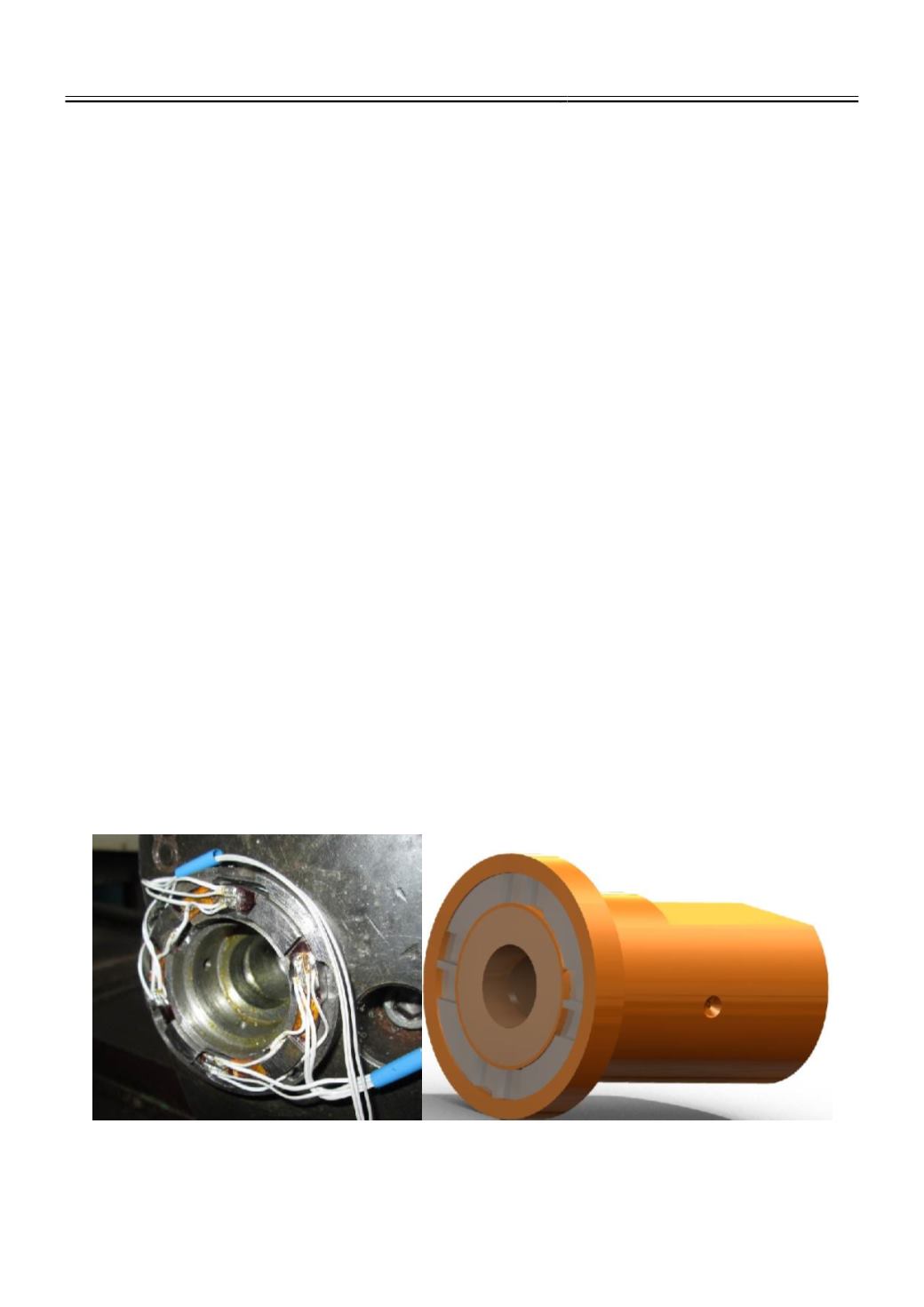

Предлагаемое расположение (рис. 1) измерительных преобразователей с позиций

обеспечения основных требований для выбора места встройки датчиков в технологическую

систему, сформулированных в работе [2], является оптимальным, поскольку:

Рис. 1.

Расположение чувствительных элементов в плоскости разъема узла крепления ин-

струментальных модулей